Con el creciente número de proyectos de construcción en mi país, la cantidad de hormigón aumenta, y la demanda de arena también. La arena de alta calidad fabricada a máquina puede satisfacer las necesidades de distintos proyectos de construcción.

Entonces, ¿cómo producir arena mecanizada de alta calidad? Hay que partir de los seis aspectos siguientes: selección de materiales, equipamiento, tecnología, control de calidad, etc.

1. Hacer un buen trabajo en la selección de los materiales de base

La roca madre utilizada para procesar la arena fabricada a máquina no deberá tener reactividad potencial álcali-agregado, y su resistencia a la compresión no deberá ser inferior a 80MPa. Antes de seleccionar el material, deberá tomarse una muestra de la roca madre y someterse a pruebas. La resistencia a la compresión, la litología y el contenido de sulfuro y sulfato de la roca deben cumplir los requisitos para garantizar que la calidad del material parental es cualificada.

Hay muchas materias primas que pueden utilizarse como arena artificial, generalmente granito, basalto, guijarros de río, adoquines, caliza, calcita, andesita, riolita, diorita, diabasa, arenisca, estériles, escoria, piedra de cuarzo, etc. La arena artificial fabricada a partir de distintas rocas presenta diferencias en cuanto a resistencia y granulometría, y los usos correspondientes también serán diferentes.

A continuación se ofrece una descripción general de los usos de varios minerales para la fabricación de arena:

(1)Arenisca: El contenido de cuarzo es alto, y se utiliza ampliamente en la línea de producción de arenisca. El problema de polvo de piedra debe ser resuelto en la producción.

(2) Arenisca de cuarzo: La arenisca de cuarzo es una materia prima de alta calidad para la fabricación de arena, que puede alcanzar o incluso superar a la arena natural en términos de resistencia y forma del grano.

(3) Guijarro de río: Los guijarros de río también son una materia prima de buena calidad para la fabricación de arena. Es la mejor opción para sustituir a la arena natural en términos de resistencia, forma del grano y croma.

(4)Piedra caliza: En la línea de producción de arena y grava, puede utilizarse como materia prima de arena y piedra al mismo tiempo, y el polvo de piedra también puede reutilizarse.

(5)Basalto: La arena de basalto mezclada en el hormigón puede reducir el peso del hormigón, pero sigue siendo muy resistente, y tiene las características de aislamiento acústico y térmico. Es un buen agregado para el hormigón ligero en edificios de gran altura.

(6)Granito: El granito con alto contenido de cuarzo y bajo contenido de sulfuro es una materia prima de buena calidad para la fabricación de arena, pero hay que resolver el problema del polvo.

Los bloques de barro de la arena fabricada a máquina son principalmente barro arrastrado por los cantos rodados que producen la arena. Cuando se extrae de la mina, hay que eliminar la vegetación y el lodo de la superficie para evitar que se mezclen con la arena meteorizada y el lodo. Durante el proceso de alimentación, la piedra en bloque debe ser cribada posteriormente por el alimentador vibratorio para eliminar la tierra, y la tierra cribada y los pequeños trozos de grava deben tratarse como residuos, y no pueden mezclarse con la arena para su uso.

Los sobrantes tras la producción de piedra triturada se transforman en arena o piedra en polvo y piedras fabricadas a máquina, que pueden abastecer eficazmente el mercado de áridos de arena y grava y formar una cadena industrial circular. No sólo se consiguen buenos beneficios económicos, sino que también se resuelven eficazmente los problemas de contaminación de las aguas residuales y de despilfarro de recursos.

2. Equipo y proceso de producción de arena a máquina

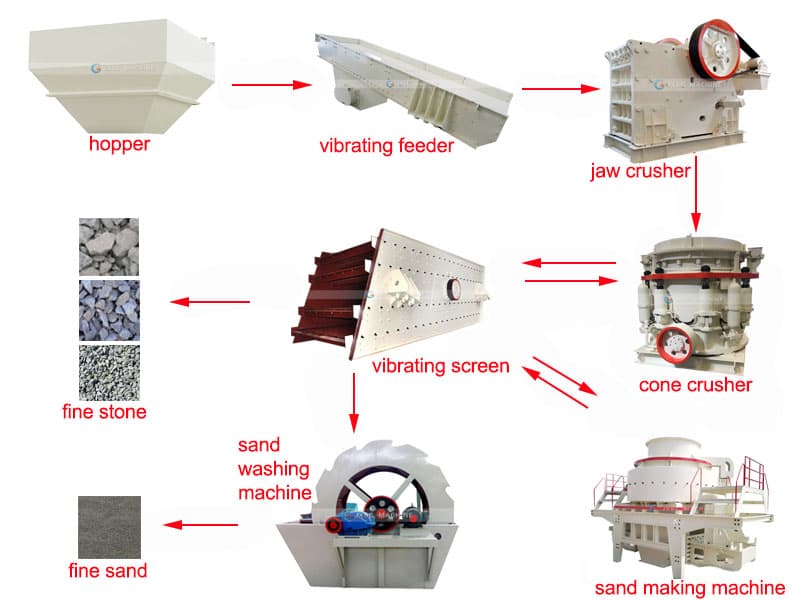

Flujo del proceso de producción de arena a máquina: El proceso básico de producción puede dividirse generalmente en las siguientes etapas: terrones de mineral → trituración gruesa → trituración media (cribado parcialmente fraguado) → trituración fina → cribado → eliminación de polvo → arena fabricada a máquina.

El proceso de trituración común y la combinación de equipos producidos son:

- Trituradora de mandíbulas + Trituradora de impacto;

- Trituradora de mandíbulas + Trituradora de cono;

- Trituradora de mandíbulas + Trituradora de rodillos;

- Trituradora de mandíbulas + trituradora de impacto + arenadora de impacto;

- Trituradora de mandíbulas + Trituradora de cono + Arenadora de impacto o sistema de fabricación de arena.

Proceso de producción de arena a máquina de alta calidad:

- Según el método de separación del polvo de piedra, puede dividirse en "fabricación de arena húmeda", "fabricación de arena seca" y "fabricación de arena semiseca";

- Según el proceso tecnológico, puede dividirse en "fabricación de arena separada" y "fabricación de arena conjunta";

- Según la forma estructural, puede dividirse en "fabricación de arena plana" y "fabricación de arena de suelo".

En la actualidad, existen tres métodos principales de producción de separación de polvo de piedra: método seco, método húmedo y método semiseco. La producción en seco adopta la separación por viento del polvo de piedra, y mediante la tecnología de separación por viento se realiza el ajuste del tamaño de las partículas y el cribado del polvo de piedra;

En producción húmeda, lavadora de arena se utiliza para lavar polvo de piedra. El equipo incluye principalmente lavadora de arena de rueda y espiral. Como la pérdida de arena de grano fino y polvo de piedra es menor, la arena producida a máquina está relativamente bien clasificada.

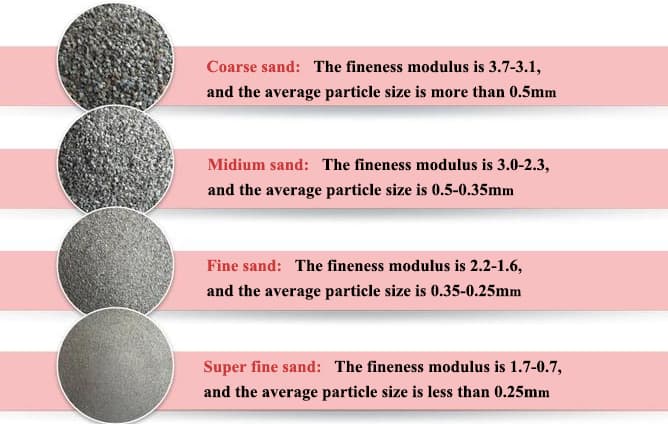

3. Control de la gradación de partículas (módulo de finura)

En la actualidad, el requisito general para el módulo de finura de la arena manufacturada es la zona 2 (arena media). En la práctica, la apertura de la criba de la arena procesada en seco puede controlarse fácilmente por debajo de 5 mm, y la apertura de la criba de la arena lavada a máquina puede controlarse fácilmente por debajo de 3,2 mm. Sin embargo, la apertura de la criba de la arena lavada a máquina con agua se controla a 4 mm, lo que puede aumentar en gran medida la producción, pero el módulo de finura alcanza la zona 3 (arena gruesa), que puede mezclarse con la zona natural 1 (arena fina) para alcanzar la zona 2 (arena media).

La forma de la arena fabricada a máquina depende principalmente de factores como el desarrollo de juntas litológicas en la roca madre, el tipo de equipo de trituración y el tipo de criba. La litología de la roca madre afecta a la superficie de trituración de la roca y al grado de trituración. La criba de agujero cuadrado tiene un mejor control de la forma de las partículas.

4. Control del contenido de polvo de piedra

En el proceso de producción de arena fabricada a máquina, es inevitable que se adhiera una pequeña cantidad de polvo de piedra con partículas inferiores a 0,075 mm. Según la norma de calidad de la arena natural, las partículas inferiores a 0,075 mm se definen como lodo, y el límite de contenido de lodo es muy estricto. El polvo de piedra de la arena fabricada a máquina es obviamente diferente del lodo. Un gran número de estudios experimentales y prácticas de aplicación en ingeniería demuestran que una cierta cantidad de polvo de piedra en la arena fabricada a máquina es de gran ayuda para mejorar el rendimiento de trabajo del hormigón de baja y media resistencia, y tiene poco efecto en la resistencia del hormigón. Sin embargo, cuando el contenido de polvo de piedra es alto, tiene un efecto adverso en la preparación del hormigón de alta resistencia. Por lo tanto, la eliminación y el control del exceso de polvo de piedra en la arena artificial es una de las tecnologías clave en la producción de arena artificial.

Cuanto menor sea el módulo de finura de la arena fabricada a máquina, más finas serán las partículas en su conjunto y mayor será el contenido de polvo de piedra. No es aconsejable aumentar simplemente el contenido de polvo de piedra para reducir el módulo de finura en la producción. Dado que estos dos indicadores técnicos entran en conflicto, es necesario buscar un intervalo en el que ambos cumplan los requisitos de la especificación.

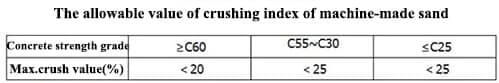

El índice de aplastamiento de la arena manufacturada se utiliza para medir la capacidad de la arena manufacturada para resistir el aplastamiento bajo cargas gradualmente crecientes para evaluar su aplicabilidad en ingeniería, y es un indicador importante para expresar indirectamente la firmeza de la arena manufacturada. El índice de aplastamiento afecta directamente a la resistencia del hormigón preparado, especialmente en el caso del hormigón de alta resistencia.

5. Ccontrol del índice de precipitación

El valor del índice de aplastamiento de la arena fabricada a máquina con mejor forma de partícula suele situarse entre 20% y 25%. El contenido de copos de aguja en la arena fabricada a máquina es el más sensible al valor del índice de trituración. El valor del índice de trituración de la arena fabricada a máquina suele ser superior a 30%, o incluso superior. Para mezclar hormigón ordinario, debe utilizarse arena artificial con un valor de índice de trituración inferior a 30%. Las medidas de control de la producción consisten principalmente en seleccionar la roca con una alta resistencia a la compresión de la roca madre y una buena integridad de la masa rocosa para fabricar la arena.

6. Medidas de control del fenómeno de la segregación

La práctica ha demostrado que el fenómeno de segregación de la arena manufacturada es grave, lo que da lugar a grandes diferencias en los índices de gradación y módulo de finura antes y después de entrar en la obra. Por ejemplo, este fenómeno existe en algunos tramos de construcción del ferrocarril de Zhengwan. La finura de la inspección en el eslabón de producción de la zona minera cumple los requisitos, pero la inspección aleatoria del almacén falla a menudo.

La arena mecanizada acabada debe apilarse de forma razonable, y debe adoptarse el método de apilamiento inclinado escalonado para evitar que las partículas de pequeño tamaño resbalen y se acumulen. Elija una carretera de transporte público relativamente llana, intente nivelar la carretera de acceso a la zona de la estación de hormigón, controle adecuadamente la velocidad del vehículo y reduzca la segregación de la arena artificial causada por los golpes del vehículo. Durante el proceso de descarga, intente elevar la caja para facilitar el deslizamiento rápido del material y reducir la acumulación de partículas gruesas del material hacia el exterior.

La línea de producción de arena a máquina es un equipo especial para producir arena y piedra para la construcción. La arena tiene un tamaño de partícula uniforme y una alta resistencia a la compresión, que se ajusta más a los requisitos de la arena de construcción de alto nivel que la arena natural. Alto grado de automatización, bajo costo de operación, alta tasa de trituración, ahorro de energía, gran producción, menos contaminación y fácil mantenimiento.

ÚLTIMOS PRODUCTOS

Alimentador de doble tornillo

【Capacidad de alimentación】 10-160 t/h【Power】 2.2-...

Transportador sinfín tubular

【Capacidad】6-50 m3/h【Material procesable】 ...

Alimentador de placas pesadas

Capacidad: 100-240 m3/h Potencia: 15-45 kW Velocidad: 0...