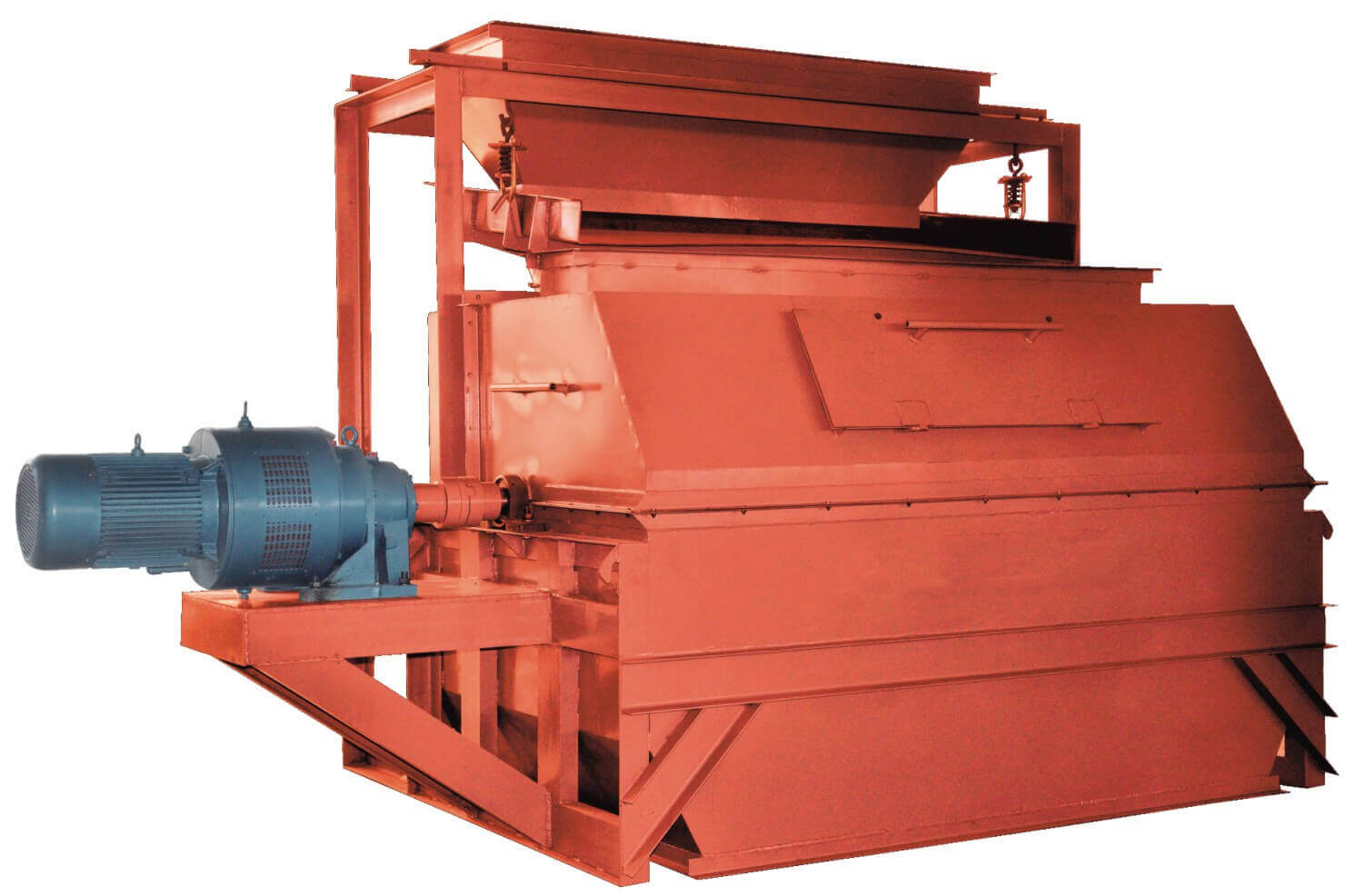

En separador magnético seco es un equipo de separación magnética esencial en los equipos de procesamiento de minerales. Es una máquina de separación magnética para separar minerales magnéticos secos. Es especialmente adecuado para la separación magnética de magnetita, pirrotita, mineral tostado, ilmenita y otros materiales con tamaños de partícula inferiores a 3 mm. También se utiliza para eliminar el hierro del carbón, los minerales no metálicos, los materiales de construcción y otros materiales.

Preste atención a los tres puntos principales siguientes para garantizar que el separador magnético en seco consiga un buen efecto de separación magnética.

1. Espesor de la capa de alimentación

El grosor de la capa de alimentación está relacionado con el tamaño de las partículas de la materia prima procesada y el contenido de minerales magnéticos. Las materias primas de grano grueso suelen ser más gruesas que las capas de alimentación de grano fino.

- Cuando se trata de granulometrías gruesas, el espesor de alimentación no debe superar aproximadamente 1,5 veces la granulometría máxima.

- Cuando se trata de calidades medias, el grosor de la capa de alimentación puede alcanzar unas cuatro veces el tamaño máximo de las partículas.

- Cuando se procesan calidades finas, el grosor de la capa de alimentación puede alcanzar unas diez veces el tamaño máximo de las partículas.

Cuando el contenido de minerales magnéticos en la materia prima no es mucho, la capa de alimentación debe ser más fina. Si es demasiado gruesa, las partículas de mineral magnético de la capa inferior no sólo recibirán menos fuerza magnética, sino que también estarán sometidas a la presión de las partículas de mineral no magnético de encima, además de su peso, lo que reducirá la tasa de recuperación de productos magnéticos. Cuando el contenido de minerales magnéticos es grande, la capa de alimentación puede ser adecuadamente más gruesa.

2. La velocidad de vibración del tanque de vibración

La velocidad de vibración del tanque vibratorio determina el tiempo que las partículas de mineral permanecen en el campo magnético y la magnitud de la fuerza mecánica que reciben. Cuanto mayor sea el producto de la frecuencia de vibración y la amplitud del tanque vibratorio, mayor será la velocidad de vibración y menor el tiempo de permanencia de las partículas de mineral en el campo magnético. La gravedad y la fuerza de inercia dominan la fuerza mecánica que actúa sobre las partículas de mineral. La gravedad es una constante, y la fuerza de inercia aumenta o disminuye proporcionalmente al cuadrado de la velocidad. La fuerza magnética que sufren los minerales débilmente magnéticos en el campo magnético no es mucho mayor que la fuerza gravitatoria. Por lo tanto, si la velocidad del tanque vibratorio supera un límite determinado, la fuerza magnética no será suficiente para atraerlos bien debido al fuerte aumento de la fuerza de inercia. Por lo tanto, los minerales débilmente magnéticos La velocidad de desplazamiento en el campo magnético del separador magnético debe ser inferior a la de los minerales fuertemente magnéticos.

- Al seleccionar, hay muchos minerales monómeros en las materias primas, y su magnetismo es más fuerte, por lo que la velocidad de vibración del tanque vibratorio puede ser mayor;

- Durante la exploración, las materias primas contienen más cognados, y el magnetismo de los cognados es más débil. Para mejorar la tasa de recuperación, la velocidad del tanque vibratorio debe ser menor.

- Cuando se trata de materias primas de grano fino, la frecuencia del tanque vibratorio debe ser ligeramente superior (beneficiosa para las partículas minerales sueltas), y la amplitud debe ser menor;

- Cuando se trata de materias primas de grano grueso, la frecuencia debe ser ligeramente inferior y la amplitud debe ser mayor.

Según las propiedades de las materias primas y los requisitos de clasificación, las condiciones de funcionamiento adecuadas se determinan con la práctica.

3. Intensidad del campo magnético y distancia de trabajo

La intensidad del campo magnético y la separación de trabajo están estrechamente relacionadas con el tamaño de las partículas, el magnetismo y los requisitos de funcionamiento de las materias primas procesadas. Cuando la separación de trabajo es constante, la intensidad del campo magnético entre los dos polos magnéticos viene determinada por los amperios-vuelta de la bobina, y el número de vueltas no es ajustable, por lo que la intensidad del campo magnético se ajusta cambiando la magnitud de la corriente. La potencia del campo magnético depende de las propiedades magnéticas y los requisitos de funcionamiento de las materias primas procesadas.

- Utilice una intensidad de campo magnético más débil cuando se trate de minerales con un magnetismo más fuerte y operaciones de beneficio.

- Utilice un campo magnético de mayor intensidad cuando se trate de minerales magnéticos más débiles y operaciones de escaneado.

Cuando la corriente es constante, cambiar el tamaño de la grieta de trabajo puede hacer que la intensidad del campo magnético y el gradiente del campo magnético cambien simultáneamente. Por lo tanto, los efectos de cambiar la corriente y la rendija de trabajo no son los mismos. La reducción de la rendija de trabajo provoca un fuerte aumento de la fuerza del campo magnético. El tamaño de la rendija de trabajo viene determinado por la granulometría de la materia prima que se procesa y los requisitos del trabajo. Mayor para niveles más gruesos y menor para niveles más finos. Al barrer, ajuste la separación de trabajo al mínimo posible para mejorar la tasa de recuperación; al seleccionar, es mejor aumentar la separación de trabajo para reducir la falta de uniformidad de la distribución del campo magnético entre los dos polos y aumentar las partículas minerales magnéticas a los dientes del disco. Para aumentar la selectividad de la separación y mejorar el grado de los productos magnéticos, al mismo tiempo, es necesario aumentar la corriente adecuadamente para compensar la reducción de la intensidad del campo magnético debida al aumento de la separación de trabajo.

Otros consejos

Ajustar la distancia entre el rodillo magnético y la placa de distribución

La distancia entre la placa de material y el tambor magnético es esencial en la preselección. Cuanto menor sea el espacio entre los tabiques de material, menos pepitas de magnetita podrán recuperarse, lo que reduce la tasa de utilización de los recursos del mineral; cuanto mayor sea la distancia entre los tabiques de material, los minerales de ganga no se separarán bien, y el grado de la molienda bajará, lo que no favorece la eficacia de la molienda. De acuerdo con las propiedades del mineral y la distancia entre la placa de distribución y el tambor se ajusta de manera que la ganga puede tirar por completo y garantizar la plena recuperación de los productos magnéticos y la tasa de recuperación de concentrado de beneficio seco. Ajuste de la altura de la placa de separación del material del separador magnético en seco La placa de separación del material del separador magnético afecta directamente al efecto de separación del separador magnético. Si la placa de separación es demasiado baja, los bloques de magnetita extremadamente pobres no se pueden recuperar bien. Si la placa de separación es demasiado alta, los minerales de ganga no se expulsan completamente, lo que afecta al efecto de separación del separador magnético en seco. Hay que ajustar la altura de la placa de separación en seco en función de las condiciones específicas para que la separación en seco no sólo garantice una cierta proporción de relaves, sino que también permita arrojar mejor los minerales no magnéticos.

Aumente el alimentador plano e intente que la capa de material seco sea fina y uniforme

En general, cuanto más lejos esté el separador magnético de la superficie del tambor, más fuerte será la atenuación magnética. Si el flujo de material es demasiado espeso, las partículas magnéticas y no magnéticas se mezclarán entre sí, lo que afectará al efecto de separación del mineral. La distribución de capas es ideal si las partículas pueden separarse en la cinta. Aumentar el dispositivo de nivelación de la capa de material antes de la selección en seco y utilizar la anchura efectiva de la cinta para que la capa de material de selección en seco sea fina y uniforme para garantizar el efecto de selección en seco.

Fábrica de maquinaria minera de JXSC tiene muchos años de experiencia en la producción de separadores magnéticos. Los separadores magnéticos secos producidos por JXSC tienen una fuerza de campo magnético de superficie profunda, un gran ángulo de envoltura del sistema magnético, una fuerza de campo magnético estable y un sistema de transmisión estable y fiable. Pueden mejorar significativamente el grado del mineral que entra en el molino. Puede solicitar más información sobre los separadores magnéticos o consultar soluciones para minerales.

ÚLTIMOS PRODUCTOS

Alimentador de doble tornillo

【Capacidad de alimentación】 10-160 t/h【Power】 2.2-...

Transportador sinfín tubular

【Capacidad】6-50 m3/h【Material procesable】 ...

Alimentador de placas pesadas

Capacidad: 100-240 m3/h Potencia: 15-45 kW Velocidad: 0...