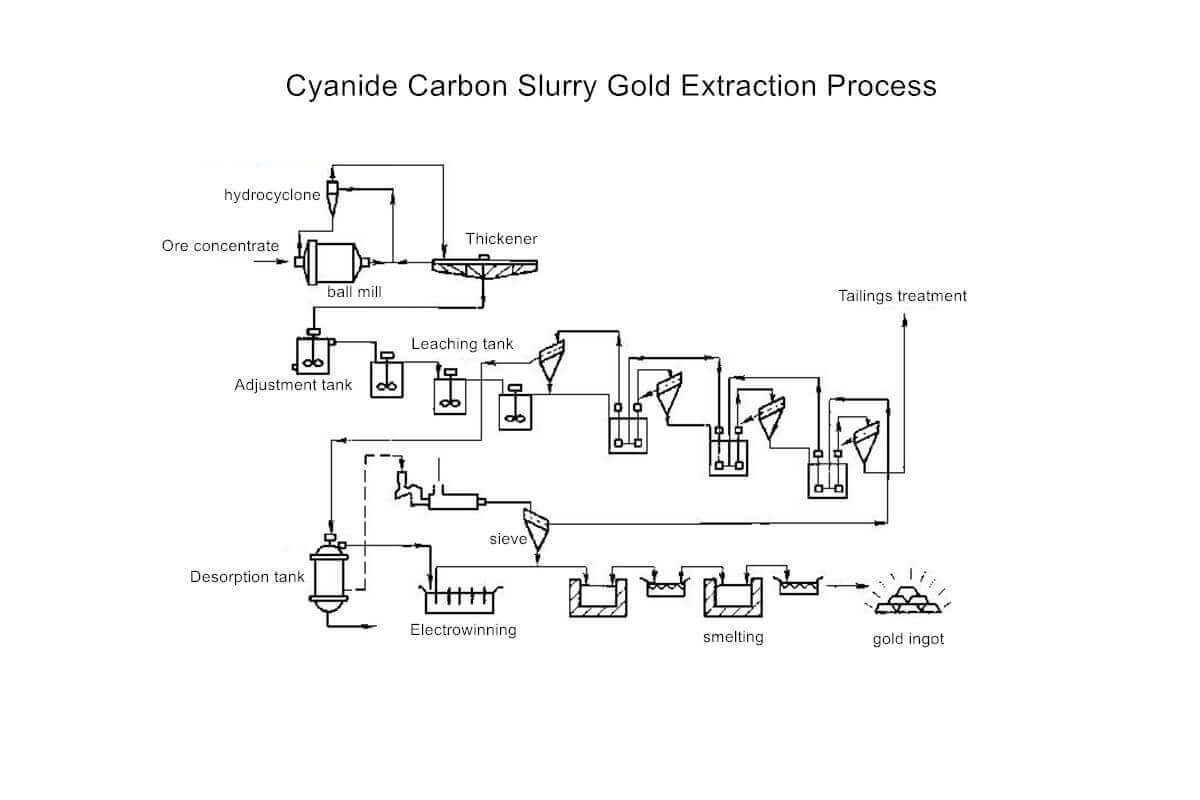

El método de lodos de carbón cianurado es un proceso común para la extracción de oro, también conocido como método de extracción de oro con cianuro. A continuación se muestra el flujo del proceso:

Proceso de extracción de oro mediante cianuro de carbono

1. Preparación de la materia prima

Los materiales que contienen oro se someten a operaciones de trituración, molienda y clasificación para moler los materiales a un tamaño de partícula adecuado para la cianuración, generalmente -200 malla 80-90%, y eliminar impurezas como el serrín, y luego utilizar un espesador para concentrar y deshidratar para aumentar la concentración de la pulpa a 40-42%, y luego entrar en la operación de lixiviación.

2. Lixiviación con cianuro

La suspensión de cianuro entra en el tanque de adsorción agitada (tanque de suspensión de carbono), igual que en el método de cianuración convencional. Generalmente, hay de 5 a 8 tanques de lixiviación agitada de doble impulsor. Se añade cal y cianuro sódico y se introduce aire comprimido en el tanque para la lixiviación y adsorción. El tiempo de lixiviación es generalmente de 24 a 48 horas, de las cuales los dos primeros tanques son pre-empapados, y los siguientes 4 a 6 tanques se utilizan para la lixiviación y adsorción.

El tanque de adsorción está equipado con un tamiz de carbón y un elevador de lodo, que realiza el flujo inverso de carbón activado y lodo, eleva el carbón activado fuera del primer tanque de adsorción, y fluye a la operación de electrólisis de desorción para la desorción y electrólisis del carbón activado.

3. Adsorción en contracorriente con carbón activado

Tras la lixiviación con cianuro, la pasta se agita y entra en el circuito de adsorción en contracorriente de la pasta de carbón activado. El sistema de adsorción consta generalmente de 4-6 tanques de adsorción de carbón activado, y el flujo en contracorriente de la pulpa y el carbón activado se consigue mediante elevadores de aire y tamices entre tanques. En los últimos 1-2 tanques de adsorción no se añade cianuro para reducir el contenido de cianuro en la pulpa agotada. La criba inicial entre cubas del proceso de lodos de carbón utilizaba principalmente un criba vibratoria con un gran desgaste del carbón. Las cribas entre tanques en el proceso de lodos de carbón utilizan principalmente cribas periféricas fijas, cribas de puente o cribas sumergidas. El lodo tamizado vuelve al tanque de madera y envía el carbón activado al tanque anterior. Se añade carbón regenerado o nuevo al último tanque del tanque de adsorción, y se transfiere regularmente el carbón cargado de oro del primer tanque de adsorción al sistema de desorción de carbón cargado de oro para la desorción de oro y la regeneración del carbón activado. El lodo de cola restante se inspecciona y tamiza (el tamaño de malla es de 0,701 mm) para recuperar el carbón de grano fino cargado de oro perdido y, a continuación, se envía al proceso de tratamiento del lodo de cola.

4. Electrolisis de desorción con carbón cargado de oro

Desorción de carbón cargado de oro: Tras eliminar las virutas de madera y los lodos, el carbón se envía a una columna de desorción para desorber el oro y la plata. Actualmente, se pueden utilizar cuatro métodos para desorber el carbono cargado de oro en la producción:

- Método Zadra: Este famoso método fue inventado por Zadra en Estados Unidos en 1952. Este método utiliza una mezcla de NaOH 1% caliente 85-95X y NaCN 0,1% ~ 0,2% para pasar a través de dos columnas de desorción secuencialmente de abajo hacia arriba bajo presión normal, y la solución noble obtenida por desorción se envía a la galvanoplastia de oro y plata. Después de la galvanoplastia, la solución de oro (solución pobre) se devuelve a la columna de desorción nº 1, y el tiempo de desorción es de unas 40-72 horas. Cuando la Homestake Gold Concentrator de Estados Unidos utiliza este método para desorber carbón cargado de oro con una carga de oro de 9 kg/tonelada, el tiempo de desorción es de 50 horas, y el contenido de oro residual en el carbón es de 150 g/tonelada de carbón. Este método es adecuado para plantas de tratamiento de oro con pequeñas capacidades de procesamiento y baja inversión en equipos y costes de producción.

- Método del disolvente orgánico: Método inventado por Haining de la Oficina de Minas de EE.UU., también conocido como método de desorción de alcohol. Utiliza una solución caliente (80P) de 10%-20% de alcohol, 1% de NaOH + 0,1% de NaCN para la desorción. La operación se realiza a presión normal, con 5 a 6 horas de desorción. El calentamiento y la reactivación del carbón activado pueden realizarse una vez cada 20 ciclos. El desventaja de este método es que el alcohol es volátil, tóxico, inflamable y explosivo, y es necesario equipar un buen sistema de condensación para capturar el vapor de alcohol y evitar accidentes por incendio y explosión. Estas deficiencias limitan la promoción y aplicación de este método.

- Método de alta presión: El método de alta presión fue inventado por Porter, de la Oficina de Minas de Estados Unidos. Utiliza una solución de NaOH 1% y 0,INaCN para la desorción a 160P y 354,64 kPa (3,5 atmósferas), y el tiempo de desorción es de 2 a 6 horas. La desventaja de este método es que requiere alta temperatura y presión, y el coste del equipo es elevado. La ventaja es que puede reducir el tiempo de desorción, el consumo de productos químicos y la cantidad de carbono almacenado. Este método se adapta a las plantas de tratamiento de oro con grandes capacidades y alta carga de oro en el carbón activado.

- Derecho de sociedades angloamericano sudafricano (A.R.R. L Law): Esta ley fue propuesta por Davidson, del Anglo-American Research Laboratory de Johannesburgo (Sudáfrica). Utiliza de 0,5% a 1% de volumen de carbono de calor y 10% de solución de NaOH (o 5% de NaCN + 2% de solución de NaOH) en la columna de desorción durante 2 a 6 horas y, a continuación, utiliza de 5 a 7 volúmenes de carbono de agua caliente. El caudal de eluyente para la elución es de tres volúmenes de carbón por hora, y el tiempo total de desorción es de 9 a 20 horas. Sus ventajas son similares al método de desorción a alta presión, pero requieren un equipo de flujo de líquido multicanal, lo que aumenta la complejidad del sistema.

El líquido noble obtenido por desorción del carbón cargado de oro se envía a la deposición electrostática de oro o zinc en polvo para sustituir el oro sedimentado, y el carbón activado se envía a la operación de regeneración del carbón.

Los métodos de electrólisis de desorción incluyen la temperatura media, la presión estándar y los métodos de desorción de alta temperatura y alta presión. Entre ellos, la electrólisis de alta temperatura y alta presión tiene altas tasas de desorción y electrólisis, un alto grado de automatización y un corto tiempo de funcionamiento. No utiliza cianuro de sodio, por lo que gusta mucho a los clientes.

5. Fundición de oro y plata

Fundición de oro y plata es fundir el lodo de oro electrolizado en oro acabado. La ley puede alcanzar 99%~99,99%. El proceso puede ser pirometalúrgico o hidrometalúrgico.

Horno de fusión de oro de alta frecuencia 2-5Kg

6. Reciclado de carbón activado

Durante el proceso de adsorción de los lodos de carbón, el carbón activado no sólo adsorbe el oro y la plata disueltos, sino que también adsorbe diversas sustancias inorgánicas y orgánicas. Estas sustancias no pueden eliminarse durante el proceso de desorción del oro y la plata, lo que contamina el carbón y reduce su actividad de adsorción. Por lo tanto, el carbón de desorción debe regenerarse antes de volver al sistema de adsorción para restaurar su actividad de adsorción del oro y la plata disueltos.

Los métodos de regeneración del carbón de desorción son el decapado y el fuego. El método de decapado utiliza ácido clorhídrico diluido o ácido nítrico diluido (la concentración suele ser 5%) para lavar el carbón de desorción a temperatura ambiente. A menudo realizamos la operación en un tanque de agitación separado; en este momento, podemos eliminar el carbonato cálcico y la mayoría de los complejos de metales básicos. El carbón decapado debe neutralizarse con álcali y lavarse con agua antes de enviarlo a regeneración al fuego. La regeneración al fuego utiliza un horno de regeneración para el calentamiento. Para eliminar más a fondo las impurezas inorgánicas y orgánicas adsorbidas que no pueden eliminarse mediante desorción y decapado, la mayoría de las plantas de tratamiento de oro envían regularmente el carbón desorbido después del decapado, la neutralización con álcali y el lavado con agua a un horno rotatorio calentado indirectamente. Se calienta 600~800℃ aislado del aire, se mantiene la temperatura constante durante 30 minutos y luego se enfría al aire o se apaga con agua.

ÚLTIMOS PRODUCTOS

Alimentador de cinta

【Capacidad】 10-450 t/h 【Power】 1,5-2,5 kW/Mete...

Alimentador de doble tornillo

【Capacidad de alimentación】 10-160 t/h【Power】 2.2-...

Transportador sinfín tubular

【Capacidad】6-50 m3/h【Material procesable】 ...