Desde que el proceso de cianuración se aplicó a las minas de oro y plata en 1887, tiene una historia de casi cien años y el proceso es relativamente maduro. Debido a su alta tasa de recuperación y a su gran adaptabilidad al mineral, sigue siendo una de las principales formas de producción de oro.

El proceso de cianuración puede dividirse en cianuración por agitación y cianuración por diafiltración. Cianuración por agitación para el tratamiento de relaves y concentrados auríferos de flotación separados por gravedad y que contienen mercurio, o para la cianuración total de lodos. Cianuración por diafiltración para el tratamiento de relaves de flotación y lixiviación en pilas de minerales auríferos de baja ley.

El proceso de cianuración convencional es un proceso muy maduro, que incluye la preparación de las materias primas de lixiviación; la lixiviación con cianuro agitado; el lavado en contracorriente separación sólido-líquido; la purificación y desoxidación del líquido de lixiviación; la sustitución del polvo de zinc y el decapado; y la fundición de los lingotes.

a. Preparación de las materias primas para la lixiviación: triturar y moler el mineral de la mina, preparar una suspensión adecuada para la lixiviación con cianuro. La finura de la molienda depende de las características de incrustación del oro natural. Para el mineral de veta de cuarzo que contiene oro, generalmente se muele a 60-70%-200 mallas; mientras que para el mineral de oro que contiene minerales sulfurosos, se procede principalmente a la flotación y enriquecimiento, y el concentrado se vuelve a moler a 90-95%-325 mallas; para el mineral con alto contenido de arsénico o alto de pirrotita, se somete a tostación de concentrado de flotación, desulfuración y eliminación de arsénico, y se realiza la calcinación para la cianuración; además, hay minerales que contienen alto contenido de carbono e interfieren con la lixiviación con cianuro.

b. Lixiviación con cianuro por agitación: en condiciones de una concentración de lodo de 35 a 50%, un pH de 10 a 10,5 y una concentración de cianuro de 0,03 a 0,06%, la mezcla se agita completamente y se lixivia durante más de 24 horas. Más de 95% del oro se disuelve como complejo de cianuro de oro.

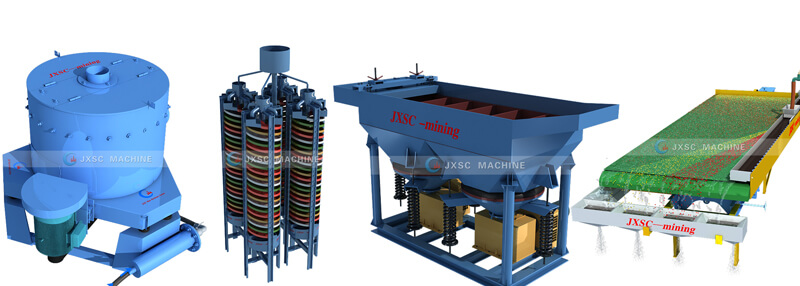

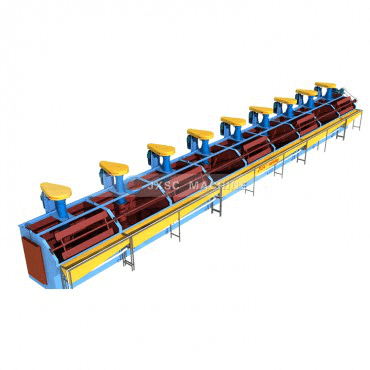

El tanque de mezcla e inmersión es de dos tipos: de agitación mecánica y de agitación por aire.

c. Lavado en contracorriente separación sólido-líquido: Para separar completamente el lixiviado de cianuro del residuo de oro, generalmente se utiliza una pluralidad de espesadores para formar un lavado a contracorriente de varias etapas.

d. Purificación y Desoxidación del Lixiviado: El lixiviado (solución preñada) obtenido de la operación de lavado suele contener de 70 a 80 ppm o más de una suspensión sólida. A fin de preparar las condiciones para la operación de sustitución del polvo de zinc, es necesario reducir el contenido de materia en suspensión en el líquido noble a 5 a 7 ppm y el contenido de oxígeno a 1 ppm, por lo que el líquido noble debe ser purificado y desoxidado.

e, sustitución del polvo de zinc y decapado: sustitución del complejo de cianuro de oro en la solución por polvo de zinc para precipitar el oro. Para obtener una reacción de desplazamiento más eficaz del polvo de zinc, debe mantenerse en la solución una sal de plomo de aproximadamente 0,005% y una concentración de cianuro de aproximadamente 0,05%.

f, lingote de fundición: lodo de oro y fundente generalmente según 1:0,8 ~ 1, la proporción de bórax 30 ~ 40%, salitre 25%, arena de cuarzo 15 ~ 20%, fluorita 5 ~ 10%, la otra es sosa, manganeso de oxidación, etc. La escoria se funde a una temperatura de horno de 1000 a 1100 ° C durante aproximadamente 3 horas para obtener un lingote de oro (oro compuesto) que contiene 85% o más de oro y plata.