Equipamento de processamento de minerais desempenha um papel muito importante na operações de processamento de minerais. A estabilidade de funcionamento e a fiabilidade do equipamento estão diretamente relacionadas com a eficiência e os benefícios globais do processamento de minerais. Para garantir que o equipamento de processamento mineral esteja sempre em boas condições de funcionamento e promover as empresas mineiras a ocupar uma posição mais favorável na feroz concorrência do mercado, é necessário dominar as falhas comuns de vários equipamentos de processamento mineral, analisar profundamente a causa da falha, e fazer um excelente trabalho na manutenção diária e reparação atempada. Trabalhar, melhorar a eficiência da operação do equipamento e aumentar a eficiência e o rendimento das empresas mineiras. Este artigo analisa brevemente as causas de equipamento de trituração e moagem falhas.

Equipamento de trituração

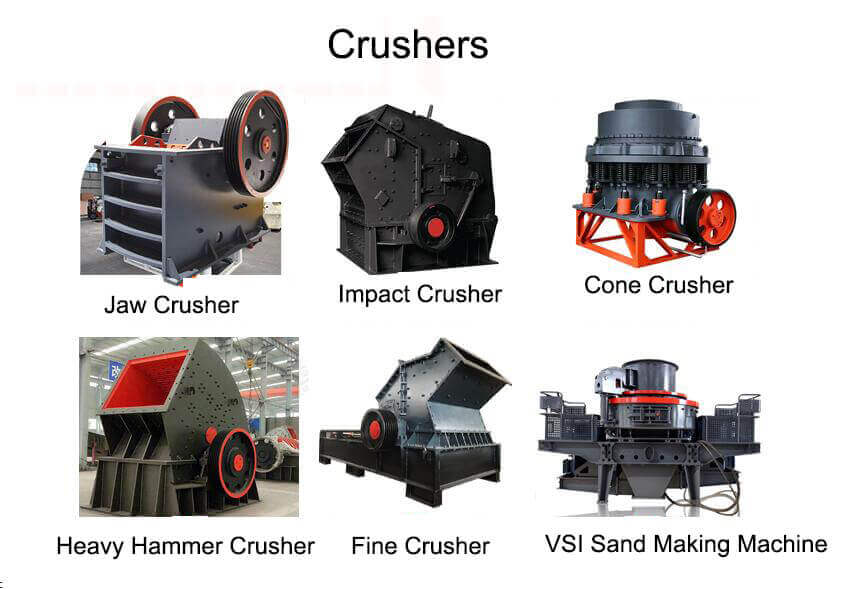

Atualmente, os equipamentos de trituração mais utilizados incluem as britadeiras de maxilas, as britadeiras de cone e as britadeiras de impacto.

As peças de desgaste do triturador de maxilas incluem principalmente mandíbulas móveis, placas dentárias, eixos excêntricos e rolamentos. O desgaste dos triturador de cone é principalmente o desgaste da estrutura e do rolamento esférico, o desgaste do eixo principal e do casquilho do cone, o desgaste da placa axial e da engrenagem, o desgaste da câmara de trituração e o desgaste da manga do eixo excêntrico. As partes vulneráveis do triturador de impacto são principalmente a barra de impacto e a placa de impacto. No processo de produção real, o desgaste anormal das peças de desgaste não está apenas relacionado com os defeitos estruturais do equipamento, mas também principalmente com a dureza excessiva do material, a dimensão grosseira das partículas do material, o efeito de lubrificação insatisfatório do equipamento e factores ambientais.

- Defeitos na estrutura do equipamento. Uma grande parte do desgaste do equipamento deve-se a defeitos na instalação do equipamento, como pequenas folgas nas peças estruturais, peças estruturais inclinadas, ângulos de instalação razoáveis, etc., que levam a um funcionamento irregular dos componentes do equipamento ou a uma força de contacto desigual, resultando em desgaste local grave. Por exemplo, o desgaste do veio excêntrico do triturador de mandíbulas deve-se muitas vezes à rotação irrazoável da manga de vedação e da manga cónica, o que faz com que a manga cónica perca a sua força de aperto e faça com que o veio excêntrico se solte.

- A dureza do material é demasiado grande. A dureza do material é um fator importante que afecta a eficiência de trituração do triturador e é também o principal fator que provoca o desgaste da placa dentada, da cavidade de trituração e de outras peças que estão diretamente em contacto com o bloco de minério. Quanto mais duro for o material, mais difícil será a sua trituração, o que reduz a eficiência de trituração do triturador, acelera a velocidade de desgaste e encurta a vida útil do triturador.

- O tamanho das partículas de alimentação é incorreto. o for inadequada, n o só afectarµ o efeito de trituraç o como tambØm causarµ um grande desgaste da placa dentada, da placa de impulso e do revestimento. Quando o tamanho da partícula de alimentação é demasiado grande, os danos no triturador com uma estrutura deslizante serão mais graves.

- O efeito de lubrificação do equipamento poderia ser melhor. A lubrificação insuficiente é a principal causa do desgaste da chumaceira, porque a chumaceira suporta uma grande carga durante a produção, o que faz com que a força de fricção da chumaceira seja maior durante o funcionamento, pelo que a chumaceira está sujeita a um desgaste grave.

- Factores ambientais. Entre os factores ambientais, o maior impacto no triturador é a poeira. o do triturador gera uma grande quantidade de poeira. Se o efeito de vedação do equipamento não for bom, a poeira danificará o sistema de energia do triturador, por um lado, resultando em desgaste grave do sistema de energia; por outro lado, afectará o sistema de lubrificação do triturador porque a poeira que entra na parte lubrificante, é fácil agravar o desgaste da superfície lubrificante.

Equipamento de trituração

O equipamento de moagem comummente utilizado inclui moinho de bolas seco, moinho de bolas húmido, etc. Quando o moinho de bolas funciona, esmaga principalmente os minerais através do impacto de esferas de aço. As peças de desgaste mais comuns incluem camisas, cilindros, placas de grelha, parafusos de revestimento, pinhões, etc.

As principais razões para o desgaste destas peças de desgaste são a seleção inadequada do material do revestimento do moinho de bolas, o funcionamento anormal do moinho de bolas, o longo tempo de funcionamento do moinho de bolas, a corrosão no ambiente de moagem húmida, a incompatibilidade do material do revestimento e da bola, etc.

- Seleção inadequada do material de revestimento do moinho de bolas. Uma seleção inadequada do material do revestimento reduzirá consideravelmente a sua resistência à fadiga e a sua vida útil, não só não satisfazendo os requisitos de funcionamento do moinho de bolas, mas também provocando deformações plásticas ou tambores.

- O moinho de bolas não está a funcionar corretamente. O desgaste do revestimento aumentará quando o moinho de bolas estiver a funcionar de forma anormal. As esferas de aço são misturadas com os materiais quando o moinho de bolas está em operação regular. Quando as esferas de aço caem, muitas vezes não atingem diretamente o revestimento, mas são bloqueadas pelo material misturado com as esferas de aço, o que pode proteger o revestimento. No entanto, se o moinho de bolas estiver a funcionar com uma carga baixa, as bolas de aço atingirão diretamente o revestimento, o que causará um desgaste grave e até mesmo a quebra do revestimento.

- O tempo de funcionamento do moinho de bolas deve ser mais curto. O moinho de bolas determina a capacidade de processamento da planta de processamento mineral em grande medida. É um equipamento de alta eficiência para a planta de processamento mineral. No entanto, se não puder ser mantido e mantido a tempo, irá agravar o desgaste e o envelhecimento da almofada de proteção e do revestimento.

- Corrosão num ambiente de moagem húmida. Os concentradores utilizam geralmente moinhos de bolas húmidos. Alguns reguladores para operações de flotação são normalmente adicionados durante a operação de moagem, de modo a que a polpa no moinho de bolas tenha uma determinada acidez e alcalinidade. A acidez, acidez e alcalinidade da polpa geralmente aceleram a corrosão de peças desgastadas.

- O material do revestimento e da esfera não coincide. Existe um problema de correspondência de dureza entre o revestimento e a bola de moagem, e a dureza da bola de moagem deve ser 2 ~ 4HRC maior do que a do revestimento. Por exemplo, o revestimento do moinho de bolas é feito de aço com alto teor de manganês e a bola de moagem é feita de ferro fundido com alto teor de crómio (aço) com excelente resistência ao desgaste, o que aumentará o desgaste do revestimento de aço com alto teor de manganês; pelo contrário, o revestimento é feito de ferro fundido com alto teor de crómio (aço). A bola de moagem é feita de aço carbono comum com fraca resistência ao desgaste. Devido ao grande consumo da bola de moagem, o número de vezes que a bola é lançada aumenta quando a bola é reabastecida. É inevitável esmagar o forro vazio, resultando em rachaduras no forro e esmagando a superfície da bola de moagem para fora do poço. Por isso, o revestimento deve ser feito de materiais com boa resistência ao desgaste, e as bolas de moagem também devem ser feitas de materiais com boa resistência ao desgaste.

PRODUTOS MAIS RECENTES

Transportador de parafuso tubular

【Capacidade】6-50 m3/h【Material processável】 ...

Alimentador de placas pesadas

Capacidade: 100-240 m3/h Potência: 15-45 kW Velocidade: 0...

Separador magnético de placas

【Capacidade】8-35 t/h 【Potência】1,5-3 kW 【Aplicação...