Desde que o processo de cianetação foi aplicado às minas de ouro e prata em 1887, tem uma história de quase cem anos e o processo está relativamente maduro. Devido à sua elevada taxa de recuperação e forte adaptabilidade ao minério, continua a ser uma das principais formas de produção de ouro.

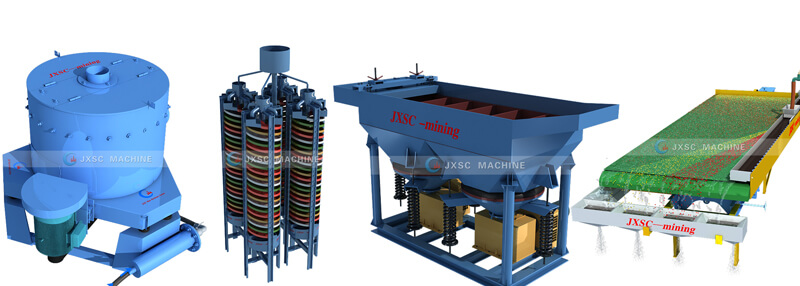

O processo de cianetação pode ser dividido em cianetação por agitação e cianetação por diafiltração. Cianeto agitador para o tratamento de rejeitos separados por gravidade, com mercúrio, e de concentrados auríferos de flotação, ou para a cianidação total de lamas. Cianetação por diafiltração para o tratamento de rejeitos de flotação e de lixiviação em pilha de minérios auríferos de baixo teor.

O processo de cianetação convencional é um processo muito maduro, que inclui a preparação de matérias-primas de lixiviação; agitação da lixiviação com cianeto; lavagem em contracorrente; separação sólido-líquido; purificação e desoxidação do líquido de lixiviação; substituição do pó de zinco e decapagem; e fundição de lingotes.

a. Preparação das matérias-primas de lixiviação: triturar e moer o minério, preparar uma lama adequada para a lixiviação com cianeto. A finura da trituração depende das características de incorporação do ouro natural. No caso do minério de quartzo com veios de ouro, a moagem é geralmente efectuada com uma malha de 60-70%-200; no caso do minério de ouro com sulfuretos, a moagem é feita principalmente por flotação e enriquecimento, e o concentrado é triturado com uma malha de 90-95%-325; no caso do minério com elevado teor de arsénio ou pirrotite, é submetido a uma torrefação do concentrado de flotação, dessulfuração e remoção do arsénio, e é efectuada a calcinação para a cianetação; além disso, existem minérios com elevado teor de carbono e que interferem com a lixiviação de cianetos.

b. Lixiviação com cianeto por agitação: em condições de concentração de 35 a 50%, pH de 10 a 10,5 e concentração de cianeto de 0,03 a 0,06%, a mistura é totalmente agitada e lixiviada durante mais de 24 horas. Mais de 95% do ouro é dissolvido como um complexo de cianeto de ouro.

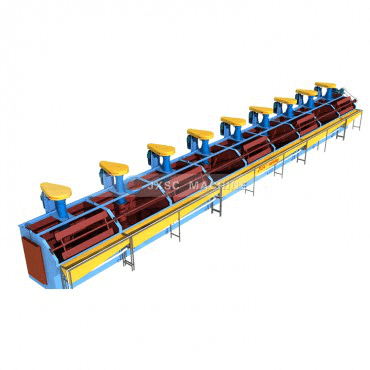

O tanque de mistura e imersão tem dois tipos: tipo de agitação mecânica e tipo de agitação por ar.

c. Lavagem em contracorrente separação sólido-líquido: A fim de separar completamente o lixiviado de cianeto do resíduo de ouro, utiliza-se geralmente uma pluralidade de espessantes para formar uma lavagem em contracorrente em várias fases.

d. Purificação e desoxidação do lixiviado: O lixiviado (solução grávida) obtido da operação de lavagem contém normalmente 70 a 80 ppm ou mais de uma suspensão sólida. De modo a preparar as condições para a operação de substituição do pó de zinco, é necessário reduzir o teor de matéria em suspensão no líquido nobre para 5 a 7 ppm e o teor de oxigénio para 1 ppm, pelo que o líquido nobre deve ser purificado e desoxidado.

e, substituição do pó de zinco e decapagem: substituição do complexo de cianeto de ouro na solução por pó de zinco para precipitar o ouro. A fim de obter uma reação de deslocamento mais eficiente do pó de zinco, deve ser mantido na solução um sal de chumbo de cerca de 0,005% e uma concentração de cianeto de cerca de 0,05%.

f, lingote de fundição: lama de ouro e fluxo geralmente de acordo com 1: 0,8 ~ 1, a proporção de bórax 30 ~ 40%, salitre 25%, areia de quartzo 15 ~ 20%, fluorita 5 ~ 10%, o outro é refrigerante, oxidação Manganês, etc. A escória é fundida a uma temperatura de forno de 1000 a 1100 ° C durante cerca de 3 horas para obter um lingote de ouro (ouro composto) contendo 85% ou mais de ouro e prata.