O ouro existe numa variedade de minérios com propriedades mineralógicas complicadas, pelo que existem muitas opções para o processamento de minérios e a recuperação de ouro. O presente documento aborda apenas alguns dos processos utilizados na fábrica de processamento de ouro para a recuperação de ouro, aplicando-se apenas ao minério de ouro sulfuretado, que é fácil de separar e difícil de lixiviar. No entanto, as questões ambientais discutidas são aplicáveis a quase todas as instalações de produção de ouro.

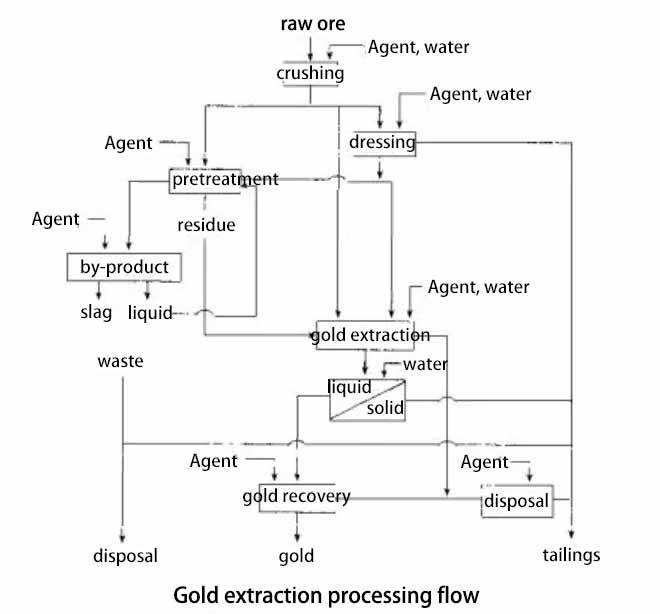

O geral fluxo de processamento da recuperação de ouro dos minérios de sulfuretos facilmente separados e dificilmente lixiviados é mostrado abaixo.

Obter mais informações sobre o processamento de beneficiamento de ouro? métodos de processo de ouro, equipamentos, layout ⇒ a equipa de engenheiros está aqui para ajudar

Fluxo de processamento da extração de ouro

Neste processo, o minério é primeiro triturado e moído até atingir o tamanho de partícula especificado. O minério moído pode ser enviado diretamente para a extração de ouro ou beneficiado, sendo a separação por flotação e a separação por gravidade os métodos mais utilizados. O concentrado obtido e os rejeitos são eliminados separadamente.

Para os minérios refractários, é necessário um pré-tratamento. Para libertar o ouro de minérios sulfuretos, como a pirite e a arsenopirite, é geralmente utilizado um pré-tratamento oxidativo (como a queima, a oxidação sob pressão ou a bio-oxidação). O minério refratário pode ser enriquecido por flotação antes da oxidação. O processo de oxidação produz subprodutos que devem ser objeto de um tratamento especializado antes da etapa seguinte.

O método clássico de extração do ouro consiste em dissolvê-lo primeiro com uma solução de cianeto, depois substituir o ouro pelo metal da solução que contém o ouro, ou adsorvê-lo pelo método da pasta de carbono, e depois recuperar o ouro do carbono. O cianeto residual deve ser removido antes de devolver ou descarregar o líquido residual no ambiente.

Todas as operações de processamento acima mencionadas têm um impacto potencial no ambiente e devem ser consideradas durante a fase de conceção do fluxo de trabalho. Por exemplo, ruído, poeira, fumo, reagente químico, líquido, resíduos sólidos, etc.

Considerações ambientais

- Trituração e moagem

O processo de trituração e moagem do minério produz ruído e poeira, o que afecta principalmente o ambiente do local de trabalho. Por vezes, um reagente como o cianeto é adicionado ao circuito de moagem para promover a dissolução do ouro, e o reagente adicionado também afecta o ambiente de trabalho. - Tratamento de minério de ouro

No processo de flotação, a fonte potencial de impacto ambiental são principalmente os reagentes químicos, que podem afetar o campo e o ambiente circundante. Os rejeitos da flotação estão relacionados com algumas das seguintes questões

(1) Água efluente ácida

(2) Fuga de metal solúvel e perda de superfície

(3) Turbidez da água de drenagem - Pré-tratamento

Pré-tratamento do minério de ouro e do concentrado, normalmente utilizando a oxidação para decompor os minerais de sulfureto que contêm ouro, como a pirite e a arsenopirite. Os produtos da oxidação são tratados de forma a cumprir os regulamentos de proteção ambiental relacionados com a eliminação de resíduos. No caso da calcinação, o dióxido de enxofre e os gases contendo arsénico produzidos não podem ser diretamente descarregados na atmosfera.

Estes produtos de oxidação podem ser removidos por flotação, e os rejeitos de ouro ou os produtos de oxidação têm de ser transportados para um local remoto para eliminação especial. - Extração de ouro

Um método comum de extração de ouro consiste em dissolver o minério de ouro numa solução alcalina de cianeto. Em qualquer caso, para a proteção ambiental do local de trabalho, o armazenamento e a eliminação dos reagentes devem ser seriamente considerados. Os resíduos de escória após a extração de ouro podem ser eliminados juntamente com os rejeitos da flotação. Estes sólidos podem conter alguns agentes lixiviantes residuais. Artigo relacionado: Resumo dos métodos de extração de ouro - Recuperação de ouro

recuperar o ouro da solução de cianeto, o ouro pode ser adsorvido no carvão ativado durante o processo de extração (CIL) ou após a extração (CIP) ou substituído por zinco metálico no sistema de precipitação por deslocamento.

o ouro pode ser adsorvido no carvão ativado durante o processo de extração (CIL) ou após a extração (CIP) ou substituído por zinco metálico no sistema de precipitação por deslocamento. - Eliminação de rejeitos

Existem muitas opções para a eliminação de rejeitos, tais como lagoas de selagem, lagoas de decantação, descarga em praias e lagos, depósito no solo, eliminação marinha, aterro, aterros secos, etc. Esta opção está relacionada com a escolha do melhor método de eliminação e do ponto de detenção no local, e depende também da distância da zona residencial, do terreno, da hidrologia, da regulamentação local, das características dos rejeitos e das políticas de gestão imobiliária. - Transporte e armazenamento de reagentes

O transporte e armazenamento de reagentes é uma consideração importante em qualquer estudo e deve ser abordado durante a fase de conceção do processo metalúrgico. O transporte e o armazenamento de reagentes, bem como os planos de emergência, devem ser considerados em pormenor.

JXSC, a fabricante de máquinas de extração de ouro, tem vindo a fornecer ouro equipamento para instalações de transformação e soluções há mais de 35 anos, sempre crescendo e melhorando o conhecimento e a experiência entre ouro de rio, ouro de aluvião, ouro de areia, ouro de aluvião e outros minerais.

PRODUTOS MAIS RECENTES

Alimentador de parafuso duplo

【Capacidade de alimentação】 10-160 t/h【Potência】 2.2-...

Transportador de parafuso tubular

【Capacidade】6-50 m3/h【Material processável】 ...

Alimentador de placas pesadas

Capacidade: 100-240 m3/h Potência: 15-45 kW Velocidade: 0...