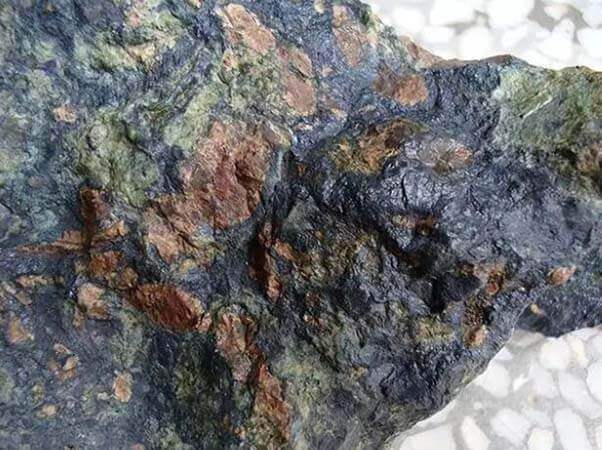

El mineral de cobre-molibdeno se encuentra principalmente en yacimientos de pórfidos de cobre. Esta situación objetiva determina que la ley del mineral en bruto sea generalmente baja, y también son habituales en el mineral elementos raros y preciosos como el renio, el oro y la plata. Seleccionar el cobre y el molibdeno es una tarea difícil. Aunque se han realizado importantes avances e innovaciones en la proceso de separación cobre-molibdeno y reactivos, siguen existiendo muchos problemas de separación, principalmente en los siguientes aspectos.

Problemas del proceso de separación cobre-molibdeno

1. Residuos de medicamentos

En proceso de flotación mixta cobre-molibdeno arrastra una gran cantidad de colector residual y afecta a la separación de cobre y molibdeno. Aumenta el análisis de la superficie del mineral y elimina el fármaco del concentrado mezclado, lo que aumenta la complejidad del proceso. La dosificación del fármaco también afecta en cierta medida a la separación posterior.

2. Rectificación del concentrado mixto

Durante el proceso de flotación mixta de cobre y molibdeno, como los monómeros no se disocian completamente, a menudo arrastra a otros organismos asociados, y el tamaño de las partículas de intercalación de molibdenita suele ser fino. A menudo es necesario volver a moler el concentrado grueso. El remolido es fácil que provoque un exceso de trituración, mudificación, atracción mutua y cohesión de la ganga y los minerales, y el fenómeno de que los minerales queden "cubiertos de lodo", con lo que se inhibe la flotación de los minerales y se reduce la tasa de recuperación del concentrado.

3. La influencia de otros minerales

El mineral de cobre-molibdeno contiene otros minerales beneficiosos con una flotabilidad similar, lo que complica el proceso, y añadir más inhibidores también afecta a la separación de cobre y molibdeno. Parte de los minerales de ganga de grano fino flotan junto con los minerales de molibdeno tras muchas veces de beneficio, reduciendo la ley del concentrado.

4. La influencia de iones específicos

Con un pH normal, algunos iones pueden cambiar el comportamiento de flotación de los minerales: por ejemplo, cuando funciona el efecto batería del hierro en la molienda y flotación del mineral, se producen reacciones redox, y los iones de calcio pueden activar el sulfuro de cobre y afectar a la separación del cobre y el molibdeno. Por otra parte, los iones de calcio pueden adsorberse en el borde de la molibdenita, comprimiendo el espacio de adsorción de los colectores, afectando a las propiedades electrocinéticas de la superficie de la molibdenita, reduciendo así la flotabilidad de la molibdenita y reduciendo la tasa de recuperación.

En la actual tecnología de beneficio, la flotación mixta cobre-molibdeno necesita seleccionar la mayor cantidad posible de mineral de molibdeno en el concentrado de cobre. Sin embargo, la molibdeno debe ser más alto, lo que dificulta la separación por flotación. Aunque la separación no es económica, también podría ser mejor. En su desesperación, la mayoría de los concentradores deben morder la bala y producir concentrado mixto de cobre y molibdeno.

¿Cómo resolver la dificultad de separar el cobre del molibdeno?

- Para los minerales de cobre dominados por la calcopirita y la bornita, los inhibidores como el sulfuro sódico, el cianuro y el arsénico son bastante eficaces;

- Para los minerales de sulfuro de cobre secundarios, el efecto de inhibición del sulfuro de amonio, ferricianuro y ferrocianuro, oxidante, hipoclorito y peróxido de hidrógeno también es bueno;

Todos estos son métodos de separación de cobre y molibdeno por flotación del molibdeno y supresión del cobre mediante agentes inhibidores. Aún así, en comparación, hay métodos más apropiados para lograr mejores efectos de separación por flotación:

- Eliminación concentrada de drogas: Puede eliminar eficazmente el exceso de productos químicos en el concentrado mezclado siempre que la concentración de agitación y desbaste sea adecuada.

- Calefacción de vapor: Puede descomponer y destruir eficazmente la película colectora en la superficie del mineral, acelerar la absorción, inhibir el proceso de oxidación del sulfuro y mejorar significativamente el índice de separación.

- El sulfuro de sodio se añade por etapas: El sulfuro de sodio tiene un excelente efecto inhibidor sobre los minerales de sulfuro metálico. Su adición en diferentes etapas favorece más el efecto inhibidor.

- El nitrógeno también puede utilizarse para la flotación: El reciclaje de reactivos en la separación de cobre y molibdeno consumirá mucho debido a la oxidación. Desde la perspectiva del ahorro de reactivos, el uso de nitrógeno para separar el cobre y el molibdeno puede reducir eficazmente el contenido de reactivos. Aun así, esta tecnología no es apta para el dominio del oficio y exige mayores requisitos.

Cobre y molibdeno Nuevo proceso de separación

1. Método de llenado de nitrógeno

Dado que la mayoría de los inhibidores utilizados habitualmente en la separación de cobre y molibdeno son agentes reductores, es fácil que se oxiden y no aumente el consumo de inhibidores. Para reducir la reacción de los inhibidores con el oxígeno, algunas personas utilizan nitrógeno en lugar de aire como medio espumante, reduciendo así el número de inhibidores.

2. Método de separación magnética pulsante de alto gradiente

El método de separación magnética pulsante de alto gradiente es un método para separar minerales de grano fino con propiedades magnéticas débiles. Este método se utiliza ampliamente para separar minerales de hierro y wolframita débilmente magnéticos. La molibdenita es un mineral no magnético (el coeficiente de susceptibilidad magnética específica es de 0,098×10-9m3/kg). La calcopirita es un mineral débilmente magnético (el coeficiente de susceptibilidad magnética específica es de 0,844×10-6m3/kg). Se puede separar controlando la intensidad de un campo magnético específico.

Utilizando este método para separar el concentrado mixto de cobre y molibdeno en la mina de cobre Dexing, cuando el mineral contiene 24,77% de cobre, 0,227% de molibdeno, y -0,04mm de finura representa 77,56%, sin eliminación de drogas y secado, la intensidad del campo magnético es 0.1 En la condición de T, añadir una pequeña cantidad de dispersante, y después de una clasificación, se obtiene el concentrado de molibdeno bruto que contiene 0,609% molibdeno, la tasa de recuperación de molibdeno es 70,93%, el contenido de cobre en el concentrado de cobre es 25,66%, y la tasa de recuperación de cobre es 76,27%. Como método de preenriquecimiento, este método puede reducir la cantidad de mineral para el beneficio de molibdeno flotante, reducir el consumo de productos químicos y reducir los costes de producción.

3. Separación por columna de flotación

Debido a que la colisión dinámica de las partículas de mineral y las burbujas de aire en la columna de flotación y la separación estática de las combinaciones de partículas de burbujas de aire son mejores, es propicio para separar minerales de molibdeno de grano fino y micrograno, de modo que puede mejorar el grado y la tasa de recuperación de minerales de molibdeno.

Un mineral de pórfido de cobre no puede obtener concentrado de molibdeno cualificado en la separación de cobre y molibdeno. Se utiliza el proceso completo de separación en columna de flotación para obtener productos aptos: la ley del concentrado de molibdeno es de 45,86%, la tasa de recuperación es de 51,12%, y el contenido de cobre es de 1,12% %; la ley del concentrado de cobre es de 25,23%, la tasa de recuperación es de 87,57%, y el contenido de molibdeno es de 0,016%. Este método resolvió con éxito el problema de la separación de cobre y molibdeno en un mineral de pórfido de cobre. Las columnas de flotación acortaron el flujo del proceso, redujeron significativamente la dosificación de productos químicos y mejoraron la eficacia de la separación.

Cuando el grado de molibdeno en el concentrado mixto es 0,17%, y el grado de cobre es 23,80% mediante el uso de la columna de flotación ciclón-estática de microburbujas, la separación áspera de la columna de flotación-molienda del concentrado grueso-proceso de separación estática de columna de tres etapas, En comparación con el proceso de separación de la máquina de flotación tradicional, el grado de concentrado de molibdeno aumentó en 10,19%, y la tasa de recuperación de molibdeno aumentó en 1,19%. El proceso es simple y realiza la separación de minerales de grano fino en el campo de la flotación. Su alta selectividad y capacidad de recuperación proporciona un nuevo enfoque técnico para separar el cobre y el molibdeno.

4. Método de calentamiento

Un aumento de la temperatura puede reforzar en cierta medida el efecto inhibidor del inhibidor. El principio es que el calentamiento puede descomponer, oxidar y desorber la película colectora adsorbida en la superficie de la pulpa. Al mismo tiempo, dado que la superficie del molibdeno tiene menos probabilidades de oxidarse que otros minerales de sulfuro, el calentamiento puede aumentar la diferencia de flotabilidad del cobre y el molibdeno, mejorando así el efecto de la inhibición del cobre. Además, el tratamiento térmico también puede reducir la disolución de oxígeno en la pulpa, reduciendo así la velocidad de oxidación del sulfuro sódico y garantizando la concentración de HS- en la pulpa.

En China aún no se ha promovido ni utilizado el método de calentamiento, que es habitual en las minas extranjeras. En el proceso de separación del cobre y el molibdeno, la mayoría de las plantas de transformación de la antigua Unión Soviética adoptaron un proceso de calentamiento directo por vapor. El concentrado mixto de cobre y molibdeno se mezclaba con sulfuro de sodio y se introducía vapor fresco en el tanque de flotación durante el proceso de separación. El consumo inútil de sulfuro de sodio se redujo significativamente de 85% a 91%, y la cantidad de vaso de agua se redujo en 50%. Mejoró significativamente el grado y la tasa de recuperación del concentrado de molibdeno.

ÚLTIMOS PRODUCTOS

Alimentador de doble tornillo

【Capacidad de alimentación】 10-160 t/h【Power】 2.2-...

Transportador sinfín tubular

【Capacidad】6-50 m3/h【Material procesable】 ...

Alimentador de placas pesadas

Capacidad: 100-240 m3/h Potencia: 15-45 kW Velocidad: 0...