Le minerai de wolframite a un taux d'épuisement élevé, une faible teneur, une granulométrie grossière, une densité élevée, une faible dureté, une formation de boue facile et une couleur profonde, et il est principalement extrait par le processus de séparation par gravité. La production chinoise d'enrichissement du minerai de wolframite a plus de 70 ans d'histoire et a accumulé une riche expérience, qui peut être résumée comme suit.

1. Pré-enrichissement : les stériles sont d'abord jetés, puis lavés, désimprégnés, calibrés et concassés.

Le taux de dilution de l'extraction de wolframite est généralement de l'ordre de 80%. La quantité de roches environnantes dans le minerai est importante et il est facile de les distinguer des roches contenant de la wolframite. La présélection des stériles augmente la capacité et l'efficacité du traitement d'enrichissement et réduit l'usure du concasseur.

2. Séparation par gravité, classement et tri. Concentrateur Jig - table à secousses pour récupérer les particules grossières de wolframite.

3. Concentration fine des boues de wolframite

Les boues fines de wolframite comprennent les boues primaires et secondaires, qui représentent environ 10% du minerai d'origine. La teneur en tungstène est supérieure à celle du minerai d'origine, de 141 à 151 TTP3. L'extraction du tungstène de la boue est une méthode importante pour améliorer le taux de récupération du tungstène.

Les machines de concentration des boues de wolframite comprennent des tables à secousses, des concentrateurs centrifuges, des goulottes à courroie, la flottation, la séparation magnétique. Le taux de récupération des boues fines est passé de 10% ~ 50% à 60%~70%.

Étude de cas : usine de wolframite

Prenons l'exemple de l'usine de tungstène et de wolframite de Pangushan et étudions plus en détail le flux et la technique de traitement du minerai de tungstène.

【Ore caractéristiques】

Composition minérale : Gisement composite de type quartz-wolframine-sulfure, contenant principalement de la wolframite, de la bismuthinite, des minéraux auxiliaires tels que la scheelite, la pyrite, la pyrrhotite, la molybdénite et la chalcopyrite.

Les roches environnantes sont principalement constituées de quartz, d'ardoise et de phyllite.

【Capacité】800t/d

【Target minerals】

wolframite, scheelite, bismuth et argent.

【Extraction et valorisation】

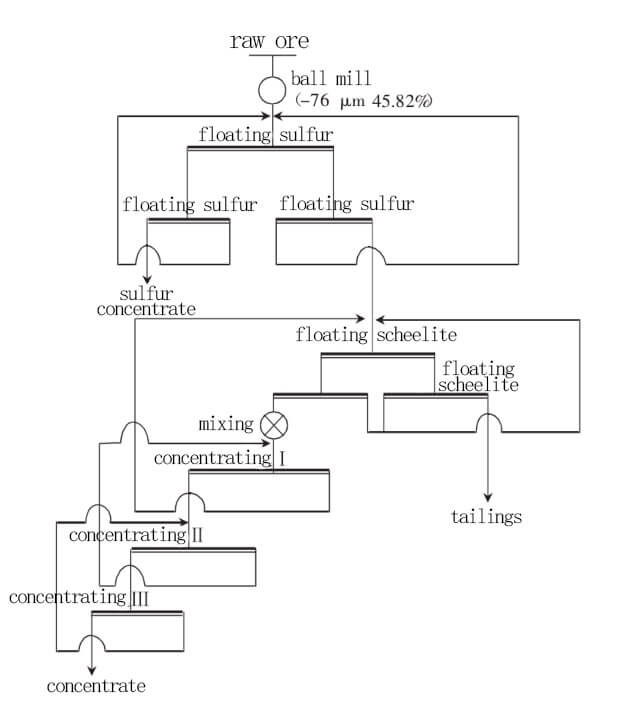

Concassage - lavage - cueillette manuelle - broyage - concentrateur à jigs - table à secousses - flottation - séparation magnétique.

Le processus de traitement complet est divisé en quatre parties : séparation primaire, séparation par gravité, récupération des boues et concentration.

【Equipment】

| Objet | Equipement | Qté | Capacité maximale |

| | #1 Concassage | | T/H(set) | Taille d'alimentation (mm) | Taille de l'évacuation (mm) | Densité du minerai en vrac |

| Broyage grossier | Concasseur à mâchoires 400*600 | 1 | 60 | <150 | <92 | 1.7 |

| Broyage moyen | Concasseur à mâchoires 250*500 | 2 | 24~26 | <25 | <20 | 1.7 |

| Broyage fin | Concasseur à rouleaux 750*500 | 2 | | FAUX | 3~5 | 1.7 |

| | #2 Broyage et calibrage | | T/H(set) | Taille d'alimentation (mm) | Finesse de broyage |

| Première étape | Moulin à barres 900*2400 | 4 | | -10 | -2,5 mm |

| Étape 2 | Moulin à barres 900*2400 | 1 | | -2.5 | -40mesh |

| | #3 Flottation, gravité, séparation magnétique | | T/H(set) | Concentration | Taille d'alimentation (mm) |

| Flottation | Machine de flottation | 12 | | 30%~35% | -80 mesh |

| Séparation magnétique | Séparateur magnétique à trois disques | 3 | | | -60/-1.8mm |

| Séparation par gravité | Table à secousses à ressort | 8 | | | |

| | Concentrateur à jig 600*600 | 8 | | | |

| | Concentrateur centrifuge 800*700 | 24 | | | |

| | Goulotte à bande | 8 | | | |

| | #4 Déshydratation | | T/m2 | Humidité de la matière première% | Humidité du matériau évacué% |

| Sèche-linge | Étuve en tungstène 600*5000 | 2 | 60.1 | 11 | 0.3 |

| | Étuve à bismuth 600*4400 | 1 | 71.15 | 22.6 | 0.21 |