O tântalo-niobite é constituído principalmente por tântalo, nióbio-estanho, tungsténio, lítio, berílio e outros minérios polimetálicos. Tem as características de baixo teor de minério bruto, composição mineral complexa, alta densidade mineral e fragilidade. Os métodos de beneficiação adoptam principalmente separação por gravidade, separação magnética, separação eléctrica, flotação e tratamento químico. O processo de beneficiação divide-se geralmente em duas partes: desbaste e concentração.

Desbaste de tantalite-niobite

O processo de beneficiamento primário do desbaste de tantalita-niobita é o processo de separação por gravidade. Utiliza o processo como separação por gravidade-flotação-separação por gravidade, separação por gravidade-flotação (ou separação por gravidade)-separação magnética-separação por gravidade.

Processo por gravidade

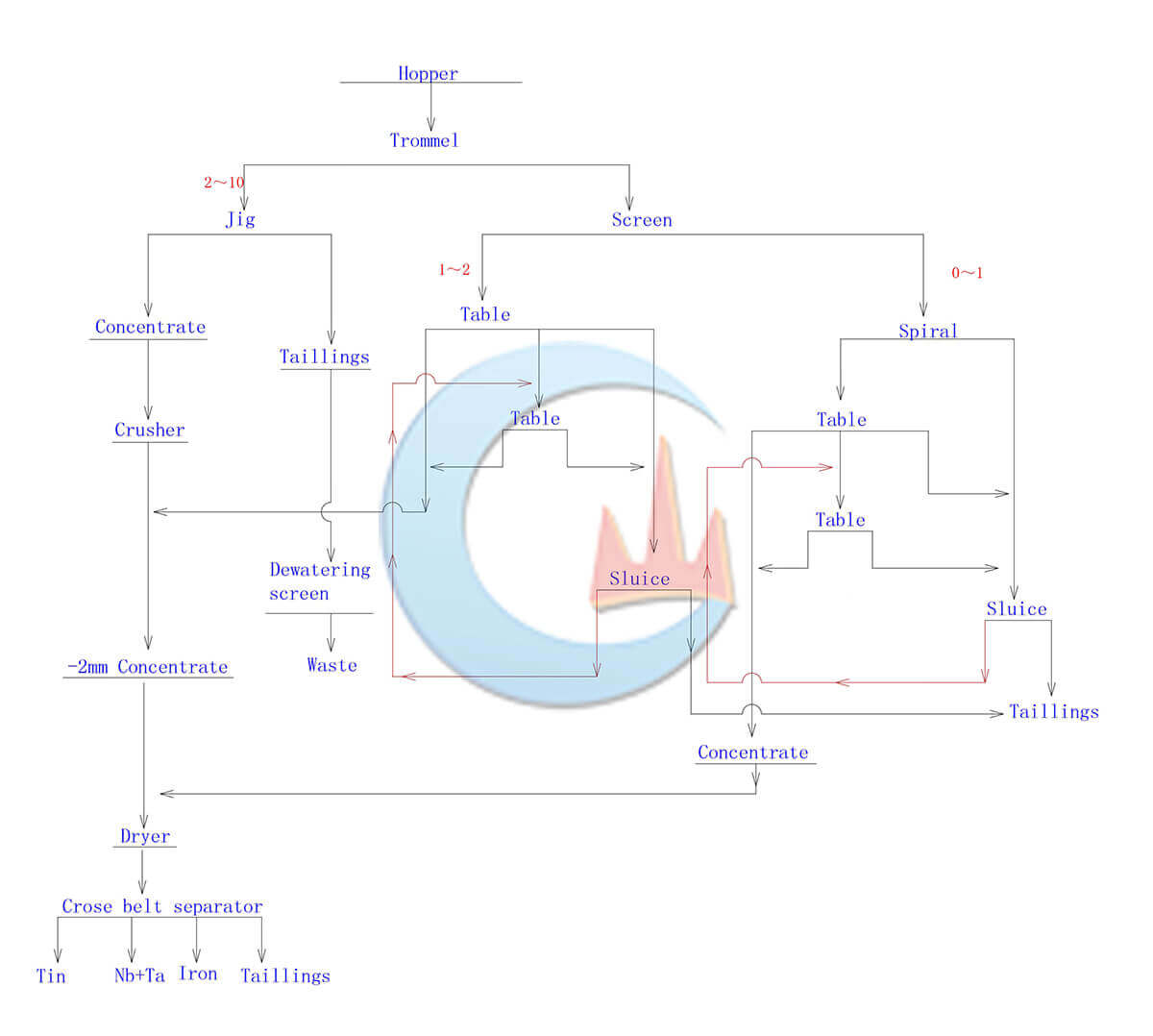

O minério primário de tântalo e nióbio adopta principalmente a moagem em fases e a separação por gravidade em várias fases. O equipamento de separação é geralmente adicionado ao circuito de moagem para recuperar minerais individuais com antecedência. Devido à melhor dissociação do monómero mineral, o placer de tântalo-nióbio não necessita geralmente de trituração e moagem. Antes da seleção, é necessário peneirar para remover pedras e seixos e, em seguida, fazer uma seleção grosseira. A tantalite-niobite de grão grosso é desbastada por um jigue ou por um concentrador em espiral (incluindo uma calha em espiral rotativa) e o concentrado mais grosseiro é selecionado por mesa de agitaçãoA tantalite-niobite de grão fino é selecionada por calha em espiral ou agitador. A lama de tântalo e de nióbio é desbastada por um concentrador centrífugo ou leito giratório de várias camadas. O concentrado de desbaste é selecionado por calha de correia ou calha de correia ranhurada combinada com mesa de agitação de lama. As características deste processo são menos investimento, baixo custo e menos poluição ambiental. Mas a eficiência da separação das lamas é baixa.

Gravidade Separação – Flotação – Gravidade Separação ou Gravidade Separação – Flotação

A separação por gravidade é utilizada para materiais de grão grosso e fino, e a flotação é utilizada para lamas. Antes da flotação, é geralmente utilizado um ciclone de pequeno diâmetro ou um concentrador centrífugo para a deslamagem e, em seguida, o alquilsulfossuccinato é utilizado como coletor, o silicato de sódio e o ácido oxálico são utilizados como reguladores e a flotação é realizada sob a condição de pH 2-3. O concentrado de flotação é selecionado com um agitador de lama Holman - calha de correia de fluxo cruzado; ou o ácido fosfónico estireno é utilizado como coletor, o fluorossilicato de sódio e o nitrato de chumbo são utilizados como reguladores, e a flotação é realizada sob a condição de pH6, o concentrado de flotação é selecionado com uma calha de correia vibratória ou uma calha de correia de fluxo cruzado, e o ácido hidroxâmico e o óleo de transformador (2:1) também podem ser utilizados como colectores, e o hidróxido de sódio e o silicato de sódio são utilizados como reguladores. A flotação é efectuada nas condições de 8,5, e o concentrado de flotação é adicionado com ácido hidroxâmico e óleo de transformador, e o ácido oxálico é utilizado como inibidor, e a seleção é efectuada nas condições de pH 2,5-3. De acordo com os métodos acima referidos, pode ser obtido concentrado de tantalite ou niobite. As características deste processo são que o índice de seleção é elevado, mas o teor de tântalo e nióbio na lama fina removida é principalmente próximo do grau do minério original, o consumo de produtos químicos é grande e o custo de produção é elevado.

Gravidade Separação - Magnético Separação – Gravidade Separação

Os materiais de grão grosso utilizam a separação por gravidade. A fração de grão fino e o lodo de minério são combinados com a separação magnética e por gravidade. Este processo é caracterizado por uma elevada eficiência de seleção para minério de tantalite e nióbio de grão fino, mas todos os minerais de tantalum e nióbio no minério devem ter propriedades magnéticas fracas.

Concentração de Tantalite - Niobite

Os concentrados brutos de tantalite-niobite são geralmente complexos na sua composição e difíceis de separar, exigindo frequentemente a utilização de um a dois ou uma combinação de métodos como a separação magnética, a separação por gravidade, a separação por flotação, a separação eléctrica e o tratamento químico. Em particular, a separação da tantalite, da niobite e de alguns minerais refractários exige uma combinação de vários métodos de triagem. Por exemplo, a tantalite-niobite é separada da granada e da turmalina, geralmente por separação magnética, separação eléctrica ou flotação.

Separação magnética

A sua suscetibilidade magnética específica: 2,4 × 10-5 cm3/g para a tantalite, 2,5 × 10-5 cm3/g para a niobite, 5,8 × 10-5 cm3/g para a niobite de ítrio, 5,8 × 10-5 cm3/g para a pedra de romã e a turmalina variam com o seu teor de ferro. Quando a gama de Fe2O3 da granada aumenta de 7% para 25%, a sua suscetibilidade magnética específica aumenta de 11×10-6 cm3/g para 124×10-6 cm3 /g (aumento de 11 vezes), quando o teor de Fe2O3 da turmalina aumenta de 0,3% para 13,8%, a sua suscetibilidade magnética específica aumenta de 1,1×10-6 cm3/g para 30×10-6 cm3/g (aumento de 30 vezes). A fim de melhorar a seletividade da separação de minerais no campo magnético, o ácido (sólido: líquido = 1:5) é geralmente utilizado para o tratamento a curto prazo (5-15 minutos) para remover o ferro na superfície dos minerais e, em seguida, separar em campos magnéticos de diferentes intensidades A partir de granada e turmalina, pode ser obtido concentrado de tântalo e nióbio.

Separação eléctrica

Os materiais são peneirados e classificados em um nível estreito, depois aquecidos separadamente e selecionados eletricamente em um campo elétrico composto: geralmente, baixa tensão (20-35 kV), distância considerável do pólo (80-100 mm), velocidade de rotação lenta (baixa força centrífuga) (rotações de rolo ou tambor 33-38 rpm). O tamanho de partícula de -0,2 ~ + 0,08 mm geralmente usa alta tensão (35-45kV), pequena distância do pólo (50-80 mm) e alta velocidade (alta força centrífuga) (a velocidade do rolo é de 70-118 rpm). Tantalita-niobita pode ser separada de granada.

Separação por flotação

Separação de Niobite e Garnet

O coletor utiliza o cetilsulfonato de sódio e os reguladores utilizam um composto de flúor para separar o niobato e a granada.

Separação de tântalo-niobite de monazite

Os tipos de grão grosso utilizam normalmente a separação eléctrica. Para as qualidades de grão fino (-0,075 mm), os colectores utilizam ácido oleico ou óleo de farelo de arroz, os reguladores utilizam carbonato de sódio (Na2CO3) e os agentes inibidores (Na2SiO3:Na2S=3:1) utilizam silicato de sódio (Na2SiO3) e sulfureto de sódio (Na2S). O aparecimento de monazite a pH 9 permite a separação da ferro-tantalite (niobite) da monazite.

Separação de escórias finas e cassiterite

O grau grosseiro é geralmente selecionado por via eletrostática (tensão de 16 kV). As qualidades finas são tratadas com ácido clorídrico 2% durante 15 minutos. Em seguida, o coletor utiliza 600 g/tonelada de alquil sulfato de sódio e o inibidor utiliza fluorossilicato de sódio (Na2SiF6). A cassiterita emerge sob a condição de pH 2-2,3, que pode separar a longarina fina de cassiterite.

Separação de tântalo-niobite e cassiterite magnética

Um agitador de vento geralmente separa o grau de granulação grossa. Para o grau de granulação fina, um novo processo de separação magnética de torrefação oxidativa (800-900 ℃) pode separar bem a niobita de tântalo, o rutilo de tântalo e a cassiterita.

Separação de tântalo-niobite e volframite

Geralmente utiliza a hidrometalurgia. Primeiro, moer o material para -0,04 mm, adicionar carbonato de sódio (Na2CO3) para assar (800 ℃), ou cozinhar com álcali concentrado sob pressão normal. Após filtragem, o resíduo do filtro é decomposto com HCl (5%) para obter um concentrado artificial de tântalo-nióbio. O filtrado é uma solução de tungstato de sódio. Após ajuste ácido (pH2-2,5), extração, neutralização, cristalização e outros procedimentos, pode obter-se tungsténio (WO3).

Separação de niobite e zircão

Pode utilizar a separação magnética ou a flotação. Na flotação, o coletor utiliza oleato de sódio, e os reguladores utilizam cloreto de chumbo, vidro de água, cloreto de chumbo e ácido oxálico. Podem separar o niobato de zircão.

PRODUTOS MAIS RECENTES

Alimentador de parafuso duplo

【Capacidade de alimentação】 10-160 t/h【Potência】 2.2-...

Transportador de parafuso tubular

【Capacidade】6-50 m3/h【Material processável】 ...

Alimentador de placas pesadas

Capacidade: 100-240 m3/h Potência: 15-45 kW Velocidade: 0...