Avec l'augmentation du nombre de projets de construction dans mon pays, la quantité de béton augmente et la demande de sable aussi. Le sable de haute qualité produit par les machines peut répondre aux besoins de différents projets de construction.

Comment produire du sable de haute qualité fabriqué à la machine ? Il faut commencer par les six aspects suivants : sélection des matériaux, équipement, technologie, contrôle de la qualité, etc.

1. Faire un bon travail dans la sélection des matériaux de base

La roche mère utilisée pour le traitement du sable fabriqué à la machine ne doit pas présenter de réactivité potentielle aux alcali-granulats et sa résistance à la compression ne doit pas être inférieure à 80MPa. Avant de sélectionner le matériau, la roche mère doit être échantillonnée et testée. La résistance à la compression, la lithologie, la teneur en sulfure et en sulfate de la roche doivent répondre aux exigences afin de garantir la qualité du matériau de base.

Il existe de nombreuses matières premières pouvant être utilisées comme sable artificiel, généralement le granit, le basalte, les galets de rivière, le pavé, le calcaire, la calcite, l'andésite, la rhyolite, la diorite, la diabase, le grès, les résidus, le laitier, la pierre de quartz, etc. Le sable artificiel fabriqué à partir de différentes roches présente des différences de résistance et de granulométrie, et les utilisations correspondantes seront également différentes.

Voici une description générale des utilisations de plusieurs minerais pour la fabrication de sable :

(1) Grès : La teneur en quartz est élevée et il est largement utilisé dans la ligne de production de grès. Le problème de la poudre de pierre doit être résolu au cours de la production.

(2) Grès quartzeux : Le grès quartzeux est une matière première de haute qualité pour la fabrication de sable, qui peut atteindre ou même surpasser le sable naturel en termes de résistance et de forme de grain.

(3) Galets de rivière : Le galet de rivière est également une matière première de bonne qualité pour la fabrication de sable. C'est le meilleur choix pour remplacer le sable naturel en termes de résistance, de forme de grain et de couleur.

(4) Calcaire : Dans la ligne de production de sable et de gravier, il peut être utilisé comme matière première du sable et de la pierre en même temps, et la poudre de pierre peut également être réutilisée.

(5) Le basalte : Le sable de basalte mélangé au béton peut réduire le poids du béton, mais il reste très résistant et possède les caractéristiques d'isolation acoustique et thermique. C'est un bon agrégat pour le béton léger dans les immeubles de grande hauteur.

(6) Granit : Le granit à forte teneur en quartz et à faible teneur en sulfure est une matière première de bonne qualité pour la fabrication de sable, mais le problème de la poudre doit être résolu.

Les blocs de boue dans le sable produit par la machine sont principalement de la boue entraînée par les blocs rocheux qui produisent le sable. Lors de l'exploitation de la mine, la végétation de surface et la boue doivent être enlevées afin d'éviter que les déchets tels que le sable altéré et la boue ne soient mélangés au sable. Au cours du processus d'alimentation, les blocs de pierre doivent être tamisés par l'alimentateur vibrant pour éliminer la terre, et la terre tamisée ainsi que les petits morceaux de gravier doivent être traités comme des déchets et ne peuvent pas être mélangés au sable pour être utilisés.

Les restes de la production de pierres concassées sont transformés en sable ou en poudre de pierre et en pierres fabriquées à la machine, ce qui permet d'approvisionner efficacement le marché des agrégats de sable et de gravier et de former une chaîne industrielle circulaire. Ce procédé permet non seulement d'obtenir de bons résultats économiques, mais aussi de résoudre efficacement les problèmes de pollution des eaux usées et de gaspillage des ressources.

2. Équipement et processus de production de sable fabriqué à la machine

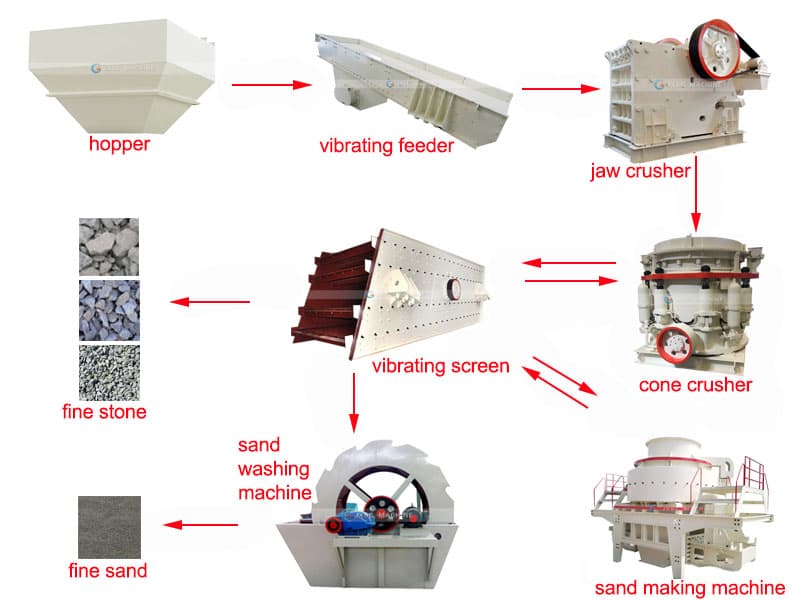

Processus de production de sable fabriqué à la machine : Le processus de production de base peut généralement être divisé en plusieurs étapes : morceaux de minerai → concassage grossier → concassage moyen (criblage partiel) → concassage fin → criblage → dépoussiérage → sable fabriqué à la machine.

Les procédés de concassage les plus courants et les combinaisons d'équipements produites sont les suivants :

- Concasseur à mâchoires + concasseur à percussion ;

- Concasseur à mâchoires + concasseur à cône ;

- Concasseur à mâchoires + concasseur à cylindres ;

- Concasseur à mâchoires + concasseur à percussion + machine de fabrication et de façonnage de sable à percussion ;

- Concasseur à mâchoires + Concasseur à cône + Machine de fabrication et de façonnage de sable à impact ou système de fabrication de sable.

Processus de production de sable de haute qualité fabriqué à la machine :

- Selon la méthode de séparation de la poudre de pierre, on distingue le "sablage par voie humide", le "sablage par voie sèche" et le "sablage par voie semi-sèche" ;

- En fonction du processus technologique, on peut distinguer la "fabrication de sable séparée" et la "fabrication de sable conjointe" ;

- En fonction de la forme de la structure, il peut être divisé en "fabrication de sable planaire" et "fabrication de sable au sol".

À l'heure actuelle, il existe trois méthodes principales de séparation de la poudre de pierre : la méthode sèche, la méthode humide et la méthode semi-sèche. La production à sec adopte la séparation éolienne de la poudre de pierre et, grâce à la technologie de séparation éolienne, l'ajustement de la taille des particules et le criblage de la poudre de pierre sont réalisés ;

En production humide, machine à laver le sable est utilisé pour laver la poudre de pierre. L'équipement comprend principalement des machines de lavage de sable à roue et à spirale. La perte de sable à grains fins et de poudre de pierre étant moindre, le sable produit par la machine est relativement bien calibré.

3. Contrôle de la granulométrie (module de finesse)

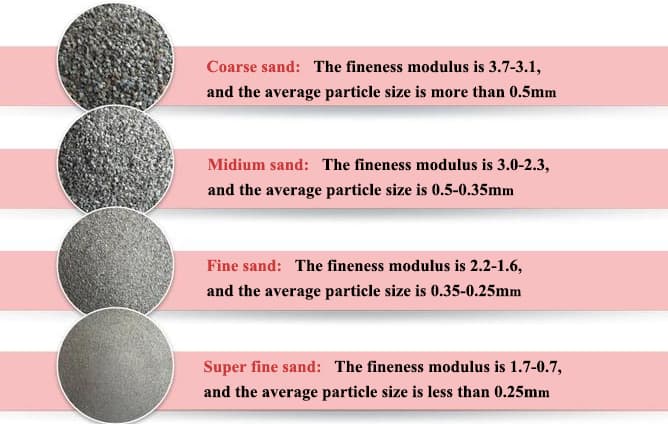

À l'heure actuelle, l'exigence générale concernant le module de finesse du sable manufacturé est la zone 2 (sable moyen). Dans la pratique, l'ouverture du tamis du sable traité à sec peut être facilement contrôlée en dessous de 5 mm, et l'ouverture du tamis du sable manufacturé lavé à l'eau peut être facilement contrôlée en dessous de 3,2 mm. Toutefois, l'ouverture du tamis du sable fabriqué à la machine et lavé à l'eau est contrôlée à 4 mm, ce qui permet d'augmenter considérablement le rendement, mais le module de finesse atteint la zone 3 (sable grossier), qui peut être mélangée à la zone 1 naturelle (sable fin) pour atteindre la zone 2 (sable moyen).

La forme du sable produit par la machine est principalement influencée par des facteurs tels que le développement de joints lithologiques dans la roche mère, le type d'équipement de concassage et le type de crible. La lithologie de la roche mère affecte la surface de concassage et le degré de concassage. Le crible à trous carrés permet de mieux contrôler la forme des particules.

4. Contrôle de la teneur en poudre de pierre

Dans le processus de production du sable fabriqué à la machine, une petite quantité de poudre de pierre avec des particules inférieures à 0,075 mm est inévitablement attachée. Selon la norme de qualité du sable naturel, les particules inférieures à 0,075 mm sont définies comme de la boue, et la limite de la teneur en boue est très stricte. La poudre de pierre contenue dans le sable produit par les machines est manifestement différente de la boue. Un grand nombre d'études expérimentales et de pratiques d'application en ingénierie montrent qu'une certaine quantité de poudre de pierre dans le sable fabriqué à la machine est très utile pour améliorer les performances du béton à faible et moyenne résistance, et a peu d'effet sur la résistance du béton. Cependant, lorsque la teneur en poudre de pierre est élevée, elle a un effet négatif sur la préparation du béton à haute résistance. La manière d'éliminer et de contrôler l'excès de poudre de pierre dans le sable fabriqué à la machine est donc l'une des technologies clés de la production de sable fabriqué à la machine.

Plus le module de finesse du sable produit à la machine est faible, plus les particules sont fines dans leur ensemble et plus la teneur en poudre de roche est importante. Il n'est pas conseillé d'augmenter simplement la teneur en poudre de pierre pour réduire le module de finesse dans la production. Étant donné que ces deux indicateurs techniques sont contradictoires, il est nécessaire de rechercher un intervalle où les deux satisfont aux exigences de la spécification.

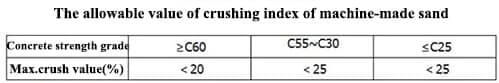

L'indice d'écrasement du sable manufacturé est utilisé pour mesurer la capacité du sable manufacturé à résister à l'écrasement sous des charges progressivement croissantes afin d'évaluer son applicabilité en ingénierie, et constitue un indicateur important pour exprimer indirectement la fermeté du sable manufacturé. L'indice d'écrasement affecte directement la résistance du béton préparé, en particulier pour le béton à haute résistance.

5. Ccontrôle de l'indice de précipitation

La valeur de l'indice d'écrasement du sable produit à la machine ayant une meilleure forme de particules est généralement comprise entre 20% et 25%. La teneur en flocons d'aiguilles dans le sable produit à la machine est la plus sensible à la valeur de l'indice d'écrasement. La valeur de l'indice d'écrasement du sable fabriqué à la machine est généralement supérieure à 30%, voire plus. Pour le mélange de béton ordinaire, il convient d'utiliser du sable fabriqué à la machine dont l'indice d'écrasement est inférieur à 30%. Les mesures de contrôle de la production consistent principalement à sélectionner des roches ayant une résistance élevée à la compression de la roche mère et une bonne intégrité de la masse rocheuse pour fabriquer le sable.

6. Phénomène de ségrégation Mesures de contrôle

La pratique a prouvé que le phénomène de ségrégation du sable manufacturé est grave, entraînant de grandes différences dans les indices de granulométrie et de module de finesse avant et après l'entrée sur le site. Par exemple, ce phénomène existe dans certaines sections de construction du chemin de fer de Zhengwan. La finesse de l'inspection dans la chaîne de production de la zone minière répond aux exigences, mais l'inspection aléatoire de l'entrepôt échoue souvent.

Le sable manufacturé fini doit être empilé de manière raisonnable et la méthode d'empilage en pente ascendante doit être adoptée pour empêcher les particules de petite taille de glisser et de s'accumuler. Choisissez une route de transport public relativement plate, essayez de niveler la route d'accès à la zone de la station de béton, contrôlez correctement la vitesse du véhicule et réduisez la ségrégation du sable manufacturé causée par les chocs du véhicule. Pendant le processus de déchargement, essayez de surélever la caisse pour faciliter le glissement rapide du matériau et réduire l'accumulation de particules grossières à l'extérieur.

La ligne de production de sable fabriqué à la machine est un équipement spécial pour la production de sable et de pierre de construction. Le sable présente une granulométrie uniforme et une résistance à la compression élevée, ce qui correspond davantage aux exigences du sable de construction de haute qualité que le sable naturel. Haut degré d'automatisation, faible coût d'exploitation, taux de concassage élevé, économie d'énergie, rendement élevé, moins de pollution et entretien facile.

DERNIERS PRODUITS

Alimentateur à double vis

【Capacité d'alimentation】 10-160 t/h【Power】 2.2-...

Convoyeur tubulaire à vis

【Capacité】6-50 m3/h【Procesible Material】 ...

Alimentateur de plaques lourdes

Capacité : 100-240 m3/h Puissance : 15-45 kW Vitesse : 0...

DERNIÈRES NOUVELLES

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium

- Comment séparer le minerai de scheelite ?

- Exploration de la flottabilité des sulfures de cuivre et des procédés de flottation