Le lithium est une ressource stratégique essentielle largement utilisée dans des domaines émergents tels que les batteries, la céramique, le verre, l'aluminium, les lubrifiants, les réfrigérants, l'industrie nucléaire et l'optoélectronique. Il s'agit d'une matière première indispensable pour les produits modernes de haute technologie.

Équipement de traitement du minerai de lithium

Le matériel d'enrichissement du minerai de lithium comprend des concasseurs, broyeurs à billes, gabarits, machines de flottationet des équipements auxiliaires pour former une chaîne de production complète.

Méthodes de traitement du minerai de lithium

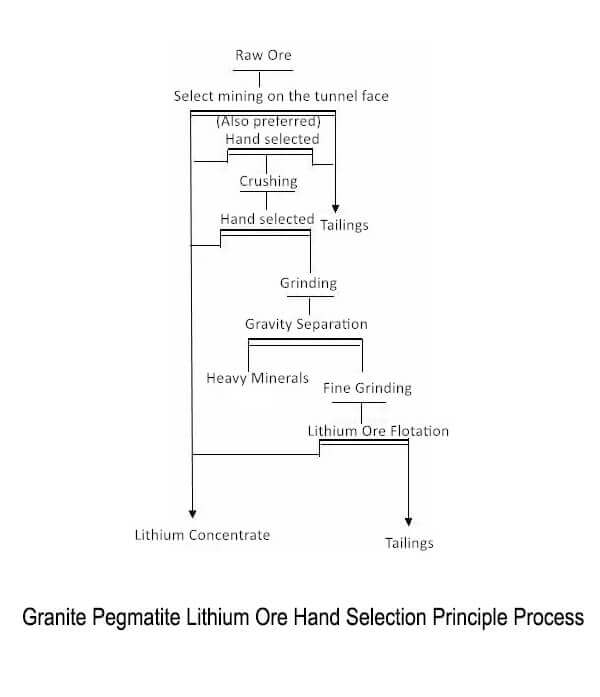

1. Méthode de sélection manuelle

La méthode de sélection manuelle est une méthode de tri basée sur les différences de couleur et d'apparence entre les minéraux de lithium et les minéraux de gangue. La taille des particules de tri est généralement comprise entre 10 et 25 mm. La détermination de la limite inférieure de la taille des particules de tri dépend des avantages économiques. La sélection manuelle est la première méthode d'enrichissement utilisée dans l'histoire de la production de minerai de lithium. Les États-Unis ont utilisé cette méthode dès 1906 pour produire un concentré de spodumène à partir des gisements de pegmatite de la région des Black Hills, dans le Dakota du Sud. Outre le spodumène, la sélection manuelle est utilisée pour produire des concentrés de lithium tels que la lépidolite, feldspathet la spodumite.

En raison de la forte intensité de main-d'œuvre, de la faible efficacité de la production, de l'indice d'enrichissement médiocre et de l'énorme gaspillage de ressources, la flottation ou d'autres méthodes ont généralement remplacé la sélection manuelle. Cependant, la sélection manuelle reste un moyen de produire des minerais de lithium grossièrement enrobés dans les régions où la main-d'œuvre est bon marché - un processus essentiel pour produire des concentrés de lithium.

2. Méthode de flottation

Il existe deux procédés différents pour la flottation du spodumène : la flottation positive et la flottation inverse.

- Le processus de flottation positive est la flottation préférentielle du spodumène. Son principe est le suivant : après broyage du minerai fin dans un milieu alcalin formé d'hydroxyde de sodium ou de carbonate de sodium, haute concentration, forte agitation, lavages multiples et déslimage, ajout d'acides gras ou de savons comme collecteurs pour flotter directement le spodumène.

- Le processus de flottation inverse utilise des régulateurs tels que la dextrine et l'amidon pour supprimer le spodumène dans un milieu alcalin ajusté par la chaux et un collecteur cationique pour faire flotter les minéraux de la gangue silicatée sous forme de mousse. Le produit dans le réservoir est le concentré de spodumène.

La sélection manuelle et la flottation sont les principales méthodes de sélection du spodumène. D'autres techniques, telles que le craquage thermique, la séparation magnétique et la séparation par gravité, jouent un rôle auxiliaire et secondaire dans la production de concentré de spodumène.

3. Craquage thermique Méthode de traitement des minéraux

La méthode de séparation minérale par craquage thermique est utilisée pour sélectionner le minerai de spodumène. Cette méthode est basée sur le fait que lorsque le spodumène naturel est grillé à environ 1100°C, ses cristaux passent du type α au type β. En même temps, son volume augmente et il est facile de le réduire en poudre. Par conséquent, le broyage sélectif et le criblage sont utilisés pour obtenir du spodumène et séparer la gangue. Cette méthode a été utilisée dans des usines de traitement canadiennes et des laboratoires en Chine et en Union soviétique. Des ouvriers chinois spécialisés dans le traitement des minerais ont mené des expériences avec du minerai brut contenant 1,58% Li3O. Ils ont d'abord été grillés à 1050°C pendant une heure, puis refroidis et placés dans un broyeur à billes en caoutchouc pour un broyage sélectif. Enfin, ils ont été criblés à l'aide d'un tamis de 150 mesh. Les résultats ont permis d'obtenir un concentré de Li2O de 4,9% sous le tamis, et le taux de récupération était de 74%.

Deux points doivent être pris en compte lors de l'application de la méthode de traitement des minéraux par craquage thermique :

- Contrôler la température de grillage autour de 1100°C. Lorsque la température est trop élevée, le mica contenu dans le minerai se fritte ; lorsque la température est trop basse, la transformation du spodumène de type α en type β est incomplète.

- Le minerai ne peut pas contenir de nombreux minéraux faciles à fondre lorsqu'ils sont grillés ou d'autres minéraux ayant des propriétés de fissuration thermique, sinon l'objectif de la séparation du spodumène ne sera pas atteint.

4. Méthode de traitement des minéraux lourds

Comme il y a peu de différence de densité entre le spodumène et les minéraux de gangue associés, les méthodes habituelles de séparation par gravité, telles que la jigging, l'enrichissement par spirale et le traitement des eaux usées, ne peuvent pas être utilisées. table à secousses ne conviennent pas à la séparation des minerais de spodumène. En revanche, l'enrichissement en milieu lourd ou liquide est une méthode de séparation efficace pour le minerai de spodumène. La méthode d'enrichissement en milieu surgravitaire a été utilisée pour produire des mines de lithium dans le Dakota du Sud et en Caroline du Nord aux États-Unis. Dans un concentrateur du Dakota du Sud, du ferrosilicium de -200 mesh est utilisé comme agent de pondération pour préparer un milieu d'une densité de 2,7 g/cm3, et un concentrateur à cône à milieu lourd est utilisé pour sélectionner le minerai de spodumène de 3,3~3,8 mm dans l'usine. En conséquence, la teneur du concentré de spodumène produit a atteint un taux de récupération de 5,31% Li2O de 78%. En plus du concentrateur à cône en milieu lourd, la mine Gold Mountain en Caroline du Nord utilise également un cyclone en milieu lourd pour sélectionner le spodumène dont la taille des particules est plus fine. En outre, le personnel du Bureau des mines des États-Unis chargé du traitement des minerais a également utilisé du tétrabromoéthane comme liquide lourd (densité de 2,9529 g/cm3) pour effectuer des tests continus de séparation du minerai de spodumène par cyclone à liquide lourd et a obtenu des résultats tout à fait satisfaisants. La taille des particules du minerai est de -35 mesh, contenant du spodumène 20%. Le concentré obtenu contient 92~95% de spodumène, avec un taux de récupération de 86~89%. Le taux de récupération des liquides lourds est supérieur à 95%. Des années de pratique ont montré que tant qu'il y a une bonne protection, le tétrabromoéthane peut être utilisé à grande échelle.

5. Méthode de séparation magnétique

La séparation magnétique est généralement utilisée comme méthode auxiliaire pour améliorer la qualité du concentré de spodumène. Par exemple, le concentré de spodumène produit par flottation à l'usine de concentration de Gold Mountain en Caroline du Nord, aux États-Unis, contient une forte teneur en fer et ne peut être vendu qu'en tant que concentré de qualité chimique. Pour répondre aux exigences de l'industrie de la céramique, l'usine utilise la séparation magnétique pour éliminer le fer. En outre, la lépidolite étant faiblement magnétique, la séparation magnétique peut être utilisée comme méthode principale de production de concentré de lépidolite.

DERNIERS PRODUITS

Alimentateur à double vis

【Capacité d'alimentation】 10-160 t/h【Power】 2.2-...

Convoyeur tubulaire à vis

【Capacité】6-50 m3/h【Procesible Material】 ...

Alimentateur de plaques lourdes

Capacité : 100-240 m3/h Puissance : 15-45 kW Vitesse : 0...

DERNIÈRES NOUVELLES

- Quels sont les réactifs et les problèmes de flottation pour le tantale-niobium ?

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium

- Comment séparer le minerai de scheelite ?