Usine de traitement du minerai de manganèse

1 Aperçu du minerai de manganèse

Le minerai de manganèse est largement utilisé dans l'industrie sidérurgique, la métallurgie des métaux non ferreux, l'industrie chimique, l'électronique, les batteries, l'agriculture, etc. Plus de 90% du manganèse mondial est utilisé dans l'industrie sidérurgique. Les réserves terrestres mondiales de minerai de manganèse s'élèvent à 6. Les réserves terrestres mondiales de minerai de manganèse s'élèvent à 6,800 millions de tonnes (manganèse métal), dont la plupart sont des minerais d'oxyde de manganèse, avec une production de 16 millions de tonnes (manganèse métal) en 2017. Les catalyseurs usés pourraient constituer une ressource de récupération secondaire du manganèse.

Les ressources en minerai de manganèse de la Chine sont principalement constituées de minerai de carbonate de manganèse, et la teneur moyenne du minerai n'est que de 21. 4%. Avec la consommation des ressources en minerai de manganèse, la teneur du minerai diminue progressivement, ce qui est non seulement difficile à développer et à utiliser, mais entraîne également une grande quantité d'eaux usées de fusion et de scories. Par conséquent, l'amélioration du niveau technologique de l'utilisation des ressources en manganèse est d'une grande importance pour réaliser la conservation et l'utilisation des ressources en manganèse, protéger l'environnement écologique et promouvoir le développement durable de l'industrie du manganèse.

2 Méthodes d'enrichissement du minerai de manganèse

L'enrichissement du minerai de manganèse a pour but d'éliminer la boue, de séparer les pierres et le manganèse minéral, d'enrichir le minerai à faible teneur, d'améliorer la teneur du minerai, de réduire la consommation d'énergie et de réactifs du processus de fusion à partir de la source, puis de réduire la quantité de déchets de fusion. Les méthodes de traitement du manganèse minéral comprennent principalement le lavage, la séparation par gravité, la séparation magnétique forte, la flottation, l'enrichissement par le feu et l'enrichissement chimique.

2. 1 Séparation par gravité

Il existe une grande différence de densité entre les minéraux utiles et les minéraux de la gangue, et la densité du minerai d'oxyde de manganèse est de 3,7 ~ 5g/cm.3La densité du minerai de carbonate de manganèse est de 3,3 à 3,8 g/cm.3La densité des minéraux de gangue tels que le quartz et la calcite est de 2,6 à 2,9 g/cm.3. La technologie de réélection permet de séparer le minerai de manganèse utile des minéraux de la gangue et d'enrichir le minerai de manganèse pour en augmenter la teneur.

L'équipement de séparation gravimétrique comprend principalement le jig, la table à secousses et l'hydro-cyclone pour matières lourdes. Pour le traitement du minerai de manganèse, un jig et un shaker ont été utilisés respectivement, et le taux de récupération du MnO obtenu par la re-sélection du jig était de 51. 54%, le taux de récupération de la séparation gravitaire par secoueur était de 91. 11%

2. 2 Séparation magnétique

Le minerai de manganèse est principalement faiblement magnétique. Le coefficient d'aimantation spécifique du minerai de manganèse peut atteindre 250×10–6cm 3/g, le minerai de tungstène, de manganèse et de fer est de 66×10–6 cm3/g, et le minerai de carbonate de manganèse est de 125×10–6 cm 3/g. La plupart des minéraux de la gangue sont des aluminosilicates, qui ne sont pas magnétiques. Par conséquent, l'enrichissement du minerai de manganèse peut être obtenu par une forte séparation magnétique. La séparation magnétique du minerai de manganèse à faible teneur a été étudiée. Après une séparation magnétique en deux étapes avec une intensité de champ magnétique élevée et une intensité de champ magnétique faible, la teneur du minerai a été augmentée à 45. 8%. Les principaux types de séparateurs magnétiques sont le séparateur magnétique à haute densité, le séparateur magnétique humide, le séparateur magnétique sec.

2. 3 Flottation

La flottation convient au traitement du minerai de manganèse à grain fin. La taille du minerai est un indicateur important qui affecte l'effet de la flottation. Le développement de réactifs de flottation est la technologie clé. Les collecteurs de flottation traditionnels comprennent principalement l'acide oléique, le savon de paraffine oxydé, l'acide naphténique et l'huile de tartre. machine de flottation pour la vente.

3 Cas de l'usine de traitement du minerai de manganèse

3.1 Description du site de manganèse d'Australie

Le type naturel de minerai de manganèse australien est principalement le minerai d'oxyde de manganèse, qui se présente sous deux formes : primaire et oxydée.

Les minéraux de manganèse comprennent principalement la pyrolusite, le minerai de manganèse dur, le minerai de manganèse crypto-potassique, et une petite quantité de terre de manganèse, de minerai de manganèse noir, de minerai de manganèse, de minerai de manganèse strontium-magnésium, de minerai de manganèse zinc noir, de minerai de manganèse galvanisé et de limonite. Les minéraux de la gangue sont principalement le quartz, suivi du kaolin, de la séricite, de l'opale, de la pulpe de pierre, de l'argile, etc.

Le minerai de manganèse australien Le minerai de manganèse primaire se trouve uniquement dans les gisements formés par sédimentation, et se compose principalement de carbonates, de sulfures et de silicates de manganèse. Le type de minerai est principalement composé de minerai de manganèse primaire mixte, et peut être divisé en minerai de manganèse sulfuré - minerai de carbonate de manganèse, minerai de manganèse sulfuré - minerai de silicate de manganèse - minerai de carbonate de manganèse. Les minéraux de manganèse sont principalement rhomboédriques, sulfo-manganèse ou eutropha, avec une petite quantité de minerai de fer-soufre-manganèse, de sulfurite de calcium et de grenat de manganèse ; des minéraux métalliques associés tels que la galène, la sphalérite, le minerai d'argent strontium, le minerai de cuivre et la pyrite. Les minéraux de la gangue sont principalement du quartz, de la calcite et de la chlorite, une petite quantité de diopside, de serpentine et d'argile.

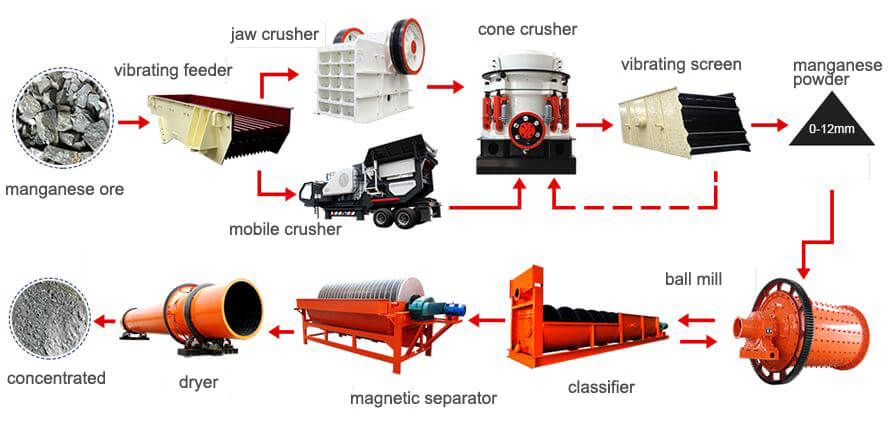

3.2 Processus de traitement du minerai de manganèse

Le minerai est placé sur le tamis à grille, le matériau criblé est acheminé vers la machine à laver, puis vers le classificateur vibrant, qui sélectionne les grains de plus de 30 mm pour effectuer un lavage secondaire. Les grains de -30mm +3mm sont envoyés dans la jig minérale pour obtenir du manganèse concentré. Les résidus de jigging et les matériaux de 3 mm sont fusionnés dans le système de broyage qui comprend un broyeur à barres, un crible vibrant et un classificateur en spirale. -Le matériau de -1 mm est introduit dans le séparateur magnétique à haute densité SHP-1000 pour sélectionner le manganèse concentré. Les résidus fortement magnétiques sont nettoyés par le séparateur magnétique permanent humide DPMS.

Le fabricant de machines minières JXSC propose un ensemble complet de machines de traitement du minerai de manganèse à l'échelle mondiale, ainsi que des installations de lavage de l'or, des machines de séparation de l'or, des concasseurs portables, des laveurs de trommel à or, des concasseurs de pierre, des équipements de traitement des minerais, des concentrés minéraux, etc. prix des installations de lavage de l'or.

DERNIERS PRODUITS

Alimentateur à double vis

【Capacité d'alimentation】 10-160 t/h【Power】 2.2-...

Convoyeur tubulaire à vis

【Capacité】6-50 m3/h【Procesible Material】 ...

Alimentateur de plaques lourdes

Capacité : 100-240 m3/h Puissance : 15-45 kW Vitesse : 0...

DERNIÈRES NOUVELLES

- Quels sont les réactifs et les problèmes de flottation pour le tantale-niobium ?

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium

- Comment séparer le minerai de scheelite ?