Description du minerai de manganèse

Les premiers pays à utiliser des minéraux de manganèse sont l'Égypte, la Rome antique, l'Inde et la Chine. La découverte du manganèse est toutefois intervenue bien plus tard, lorsque le minéralogiste suédois G. Gahn a réduit le manganèse à partir de la pyrolusite en 1774. L'Afrique du Sud, l'Ukraine, l'Australie, le Brésil et l'Inde sont les plus grandes réserves de manganèse.

Application minérale du manganèse

Les produits à base de manganèse comprennent le minerai de manganèse métallurgique, la poudre de minerai de carbonate de manganèse, la poudre de minerai de dioxyde de manganèse utilisée dans l'industrie chimique et dans les batteries. Les secteurs de la métallurgie, de l'industrie légère et de la chimie qui utilisent des produits à base de minerai de manganèse ont des exigences de qualité différentes pour les produits à base de minerai de manganèse en fonction des différentes utilisations.

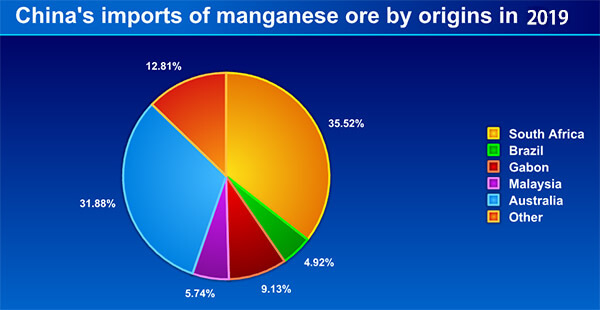

Distribution du minerai de manganèse

La répartition du minerai de manganèse dans le monde est non seulement inégale, mais la teneur du minerai de manganèse varie également beaucoup d'une région à l'autre. Les ressources en minerai riche en manganèse sont principalement concentrées en Afrique du Sud, au Gabon, au Brésil et en Australie. Par exemple, la mine de Kalahari en Afrique du Sud a une teneur en minerai de manganèse de 30 à 50 %, la mine de Groote Eylandt en Australie a une teneur en minerai de manganèse de 40 à 50 %, et l'Inde, le Kazakhstan et le Mexique sont des pays dont les ressources en manganèse sont de qualité moyenne. Le manganèse à faible teneur, environ 35%-40 %, se trouve principalement en Ukraine, en Chine et au Ghana. Il doit être enrichi artificiellement avant de pouvoir être vendu en tant que minerai de base (teneur supérieure à 35%).

Comment valoriser le minerai de manganèse à faible teneur ?

La plupart des minerais de manganèse étant répartis en particules fines ou microfines, et contenant un grand nombre de minerais à forte teneur en phosphore et en fer, ainsi que des métaux associés, le traitement du minerai de manganèse est assez difficile. Actuellement, les méthodes courantes d'enrichissement du minerai de manganèse sont la séparation mécanique (y compris le lavage du minerai, le criblage, la séparation par gravité, la séparation magnétique forte et la flottation), la pyroconcentration, la séparation chimique, etc.

Technologie de traitement du minerai de manganèse et équipement d'enrichissement

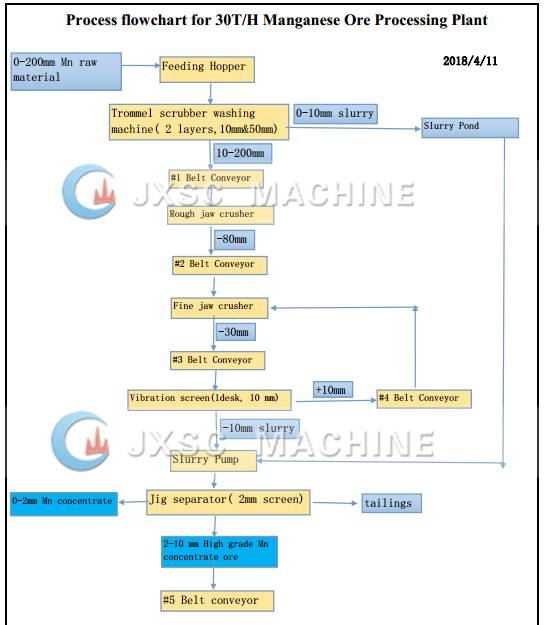

1. Lavage et criblage du minerai

Le lavage du minerai est l'utilisation du lavage hydraulique ou d'un lavage mécanique supplémentaire pour séparer le minerai de la boue. Équipement courant minerai écran de lavage, tambour de lavage trommel machine et laveur de minerais en auge.

Les opérations de lavage sont souvent accompagnées d'un criblage, par exemple en lavant directement sur le sol. écran vibrant ou envoyer le minerai obtenu par la machine à laver vers le crible vibrant. Le criblage peut être utilisé comme une opération indépendante pour séparer des produits de granularité et de qualité différentes à des fins diverses.

2. Séparation par gravité

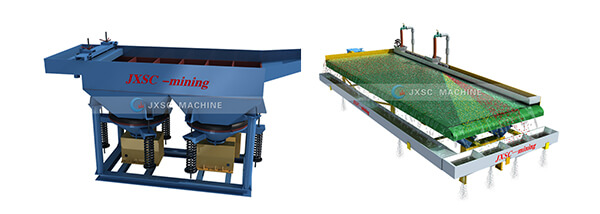

Actuellement, la séparation par gravité n'est utilisée que pour séparer le minerai de manganèse de structure simple et de taille de particules grossière, en particulier pour le minerai d'oxyde de manganèse de densité élevée. Les méthodes les plus courantes sont le traitement à l'aide d'un équipement lourd, le traitement par jigging et le traitement à l'aide d'une table à secousses.

Le processus technologique de traitement du minerai d'oxyde de manganèse consiste généralement à broyer le minerai à 6 ~ 0 mm ou 10 ~ 0 mm, puis à le classer, à le jigger au niveau grossier et à le secouer au niveau fin. L'équipement de séparation par gravité est principalement Jig minéral réciproque Haz et Table à secousses de type 6-S.

Cliquez pour en savoir plus sur machines de séparation par gravité

3. Séparation magnétique forte

Les minéraux de manganèse sont des minéraux faiblement magnétiques, qui peuvent être récupérés dans des séparateurs à champ magnétique élevé avec une intensité de champ magnétique de Ho 800 ~ 1600KA / M (10000 ~ 20000oe), augmentant généralement la teneur en manganèse de 4% ~ 10 %.

En raison de sa simplicité d'utilisation, de sa facilité de contrôle et de sa grande adaptabilité, la séparation magnétique est largement utilisée pour séparer toutes sortes de minerais de manganèse. Divers nouveaux types de machines magnétiques puissantes à grain grossier, moyen et fin ont été développés successivement. À l'heure actuelle, les séparateurs magnétiques à haute intensité à grain moyen constituent l'application la plus courante, suivis des séparateurs magnétiques à haute intensité à grain grossier et à grain fin, les séparateurs magnétiques à haute intensité à grain fin étant encore au stade expérimental.

Cliquez pour en savoir plus sur séparateurs magnétiques

4. Combinaison de la gravité et de la séparation magnétique

Prenons l'exemple de l'usine de traitement du manganèse de Liancheng, qui traite principalement du minerai d'oxyde de manganèse de type lixivié. L'utilisation de la machine à jig AM-30 pour traiter le minerai de nettoyage de 30 ~ 3 mm permet d'obtenir un concentré de manganèse de haute qualité contenant plus de 40% de minerai de manganèse. La teneur du concentré de manganèse doit être augmentée de 24% ~ 25% à 36% ~ 40% après que les résidus de jigging et les minerais lavés avec des diamètres inférieurs à 3 mm sont broyés à moins de 1 m et séparés par un séparateur magnétique à haute intensité.

5. Combinaison d'un système magnétique à haute intensité et d'un système de flottation

La mine de manganèse de Zunyi adopte une technologie de séparation magnétique à haute intensité et de flottation. Elle traite principalement le minerai de carbonate de manganèse à faible teneur en manganèse, à faible teneur en phosphore et à forte teneur en fer.

La machine de broyage du minerai comprend un broyeur à barres et un broyeur à boulets, tous deux de type humide, et se combine avec le type SHP-2000. machine de séparation magnétique puissante et Machines de flottation pneumatique CHF. Après de nombreuses années de tests de production, il s'avère que la méthode de séparation magnétique et de flottation est adaptée à l'application de traitement du minerai de manganèse.

6. Enrichissement pyrométallurgique

L'enrichissement pyrométallurgique du minerai de manganèse est une méthode de traitement du minerai de manganèse pauvre en phosphore et en fer. Son principe de fonctionnement consiste à séparer sélectivement le manganèse, le phosphore et le fer en contrôlant la température du four.

Le processus d'enrichissement pyrométallurgique est simple et stable. Il permet de séparer efficacement le fer et le phosphore du minerai et d'obtenir des scories de manganèse enrichies ayant une teneur élevée en manganèse, une faible teneur en fer et une faible teneur en phosphore. Cette scorie riche en manganèse contient généralement 35% ~ 45% MN, un rapport Mn/Fe de 12~38,P/Mn<0,002. Il s'agit d'une sorte de matière première d'alliage de manganèse de haute qualité, et il est difficile pour le minerai de manganèse naturel d'atteindre les trois indices ci-dessus en même temps. Par conséquent, l'enrichissement pyrométallurgique est une méthode de traitement minéral prometteuse pour les minerais réfractaires à forte teneur en phosphore, en fer et en manganèse.

Équipement complet pour le processus d'enrichissement du minerai de manganèse

Nous disposons principalement d'un alimentateur vibrant, d'un concasseur à mâchoires grossier PE, d'un concasseur à mâchoires fin PEX, d'un écran vibrant, d'un bac, d'un alimentateur à pendule, d'un alimentateur électro-vibrant, d'un broyeur à billes, d'un classificateur en spirale, d'un crible à haute fréquence, d'un réservoir de mélange, d'une machine de flottation, d'un concentrateur, d'un filtre-presse, d'un filtre-séparateur, d'un sécheur, etc.

Ces machines minières conviennent également pour

Bénéficiation des minéraux faiblement magnétiques, tels que l'hématite, la limonite, l'ilménite, la wolframite, le tantale-niobium, etc.

Élimination et purification du fer des minéraux non métalliques, tels que le quartz, le feldspath, la néphéline, la fluorine, la sillimanite, le lithium, la kaolinite, etc.

Machine JXSC, fournisseur de machines minières et concepteur de solutions pour les mineraiscréé en 1985.

DERNIERS PRODUITS

Convoyeur tubulaire à vis

【Capacité】6-50 m3/h【Procesible Material】 ...

Alimentateur de plaques lourdes

Capacité : 100-240 m3/h Puissance : 15-45 kW Vitesse : 0...

Séparateur magnétique à plaques

【Capacité】8-35 t/h 【Power】1.5-3 kW 【Applic...

DERNIÈRES NOUVELLES

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium

- Comment séparer le minerai de scheelite ?

- Exploration de la flottabilité des sulfures de cuivre et des procédés de flottation