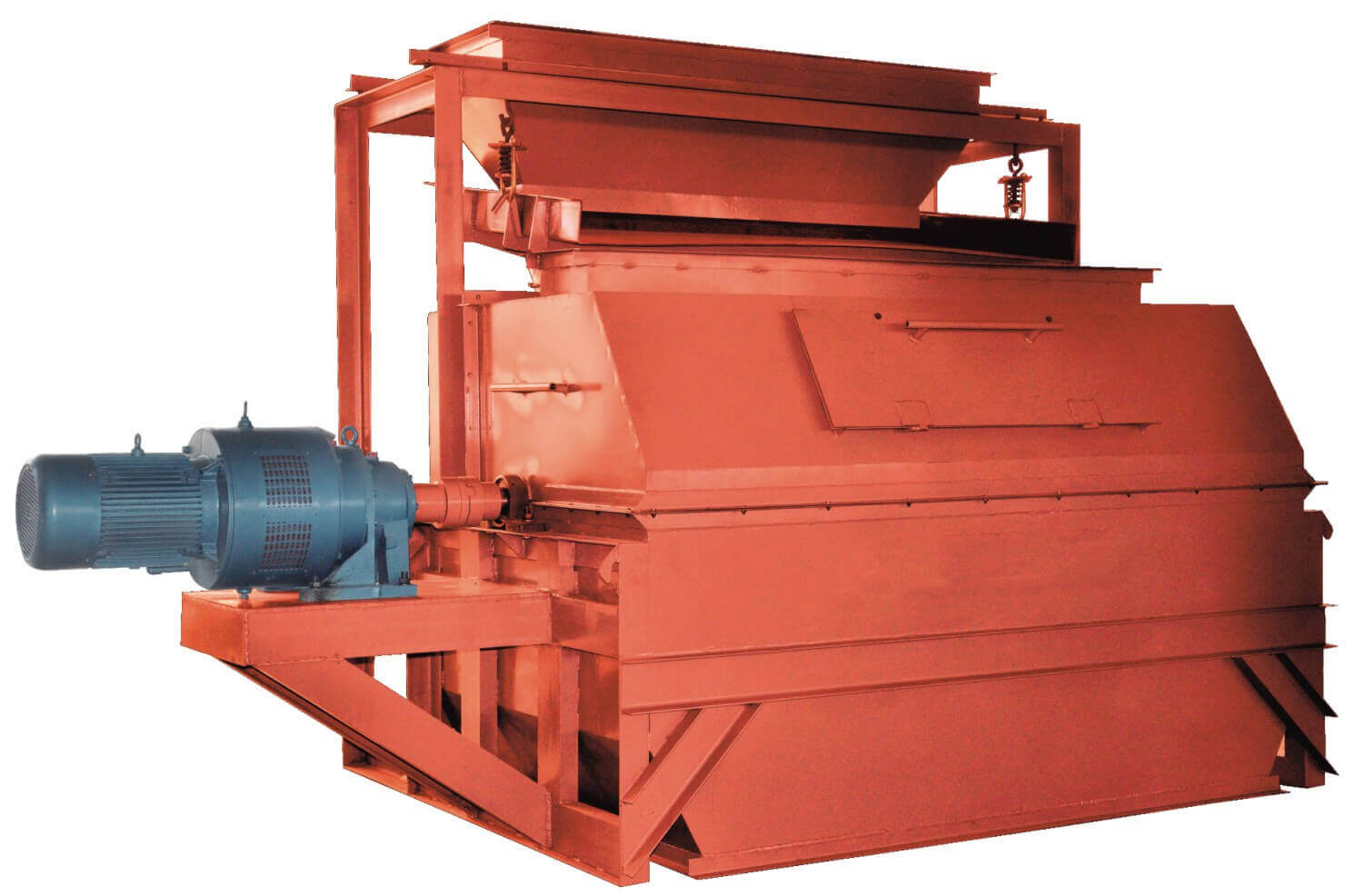

Les séparateur magnétique sec est un équipement de séparation magnétique essentiel dans le traitement des minerais. Il s'agit d'une machine de séparation magnétique pour séparer les minéraux magnétiques secs. Il est particulièrement convient à la séparation magnétique de la magnétite, de la pyrrhotite, du minerai grillé, de l'ilménite et d'autres matériaux dont la taille des particules est inférieure à 3 mm. Il est également utilisé pour la déferrisation du charbon, des minéraux non métalliques, des matériaux de construction et d'autres matériaux.

Veuillez prêter attention aux trois points principaux suivants afin de vous assurer que le séparateur magnétique à sec produit un bon effet de séparation magnétique.

1. Épaisseur de la couche d'alimentation

L'épaisseur de la couche d'alimentation est liée à la taille des particules de la matière première traitée et à la teneur en minéraux magnétiques. Les matières premières à gros grains sont généralement plus épaisses que les couches d'alimentation à grains fins.

- Lorsqu'il s'agit d'une qualité grossière, l'épaisseur d'alimentation ne doit pas dépasser environ 1,5 fois la taille maximale des particules.

- Dans le cas des produits de qualité moyenne, l'épaisseur de la couche d'alimentation peut atteindre environ quatre fois la taille maximale des particules.

- Lors du traitement de produits fins, l'épaisseur de la couche d'alimentation peut atteindre environ dix fois la taille maximale des particules.

Lorsque la teneur en minéraux magnétiques de la matière première est faible, la couche d'alimentation doit être plus fine. Si elle est trop épaisse, les particules de minerai magnétique de la couche inférieure recevront non seulement moins de force magnétique, mais seront également soumises à la pression des particules de minerai non magnétique situées au-dessus, en plus de leur poids, ce qui réduira le taux de récupération des produits magnétiques. Lorsque la teneur en minéraux magnétiques est importante, la couche d'alimentation peut être plus épaisse.

2. La vitesse de vibration du réservoir vibrant

La vitesse de vibration de la cuve vibrante détermine le temps pendant lequel les particules de minerai restent dans le champ magnétique et l'ampleur de la force mécanique qu'elles reçoivent. Plus le produit de la fréquence de vibration et de l'amplitude du réservoir vibrant est élevé, plus la vitesse de vibration est grande et plus le temps de séjour des particules de minerai dans le champ magnétique est court. La gravité et la force d'inertie dominent la force mécanique agissant sur les particules de minerai. La gravité est une constante, et la force d'inertie augmente ou diminue proportionnellement au carré de la vitesse. La force magnétique subie par les minéraux faiblement magnétiques dans le champ magnétique n'est pas beaucoup plus importante que la force gravitationnelle. Par conséquent, si la vitesse de la cuve vibrante dépasse une certaine limite, la force magnétique ne suffira pas à les attirer en raison de la forte augmentation de la force d'inertie. Par conséquent, les minéraux faiblement magnétiques La vitesse de déplacement dans le champ magnétique du séparateur magnétique devrait être inférieur à celui des minéraux fortement magnétiques.

- Lors de la sélection, les matières premières contiennent de nombreux minéraux monomères, dont le magnétisme est plus fort, de sorte que la vitesse de vibration du bac vibrant peut être plus élevée ;

- Lors du balayage, les matières premières contiennent plus de cognats et le magnétisme des cognats est plus faible. Pour améliorer le taux de récupération, la vitesse de la cuve vibrante doit être plus faible.

- Lorsqu'il s'agit de matières premières à grain fin, la fréquence de la cuve vibrante doit être légèrement plus élevée (ce qui est bénéfique pour les particules minérales détachées) et l'amplitude doit être plus faible ;

- Lorsqu'il s'agit de matières premières à gros grains, la fréquence doit être légèrement inférieure et l'amplitude doit être plus importante.

En fonction des propriétés des matières premières et des exigences de tri, les conditions d'exploitation appropriées sont déterminées par la pratique.

3. Intensité du champ magnétique et intervalle de travail

L'intensité du champ magnétique et l'entrefer sont étroitement liés à la taille des particules, au magnétisme et aux exigences de fonctionnement des matières premières traitées. Lorsque l'espace de travail est constant, l'intensité du champ magnétique entre les deux pôles magnétiques est déterminée par le nombre d'ampères-tours de la bobine, et le nombre de tours n'est pas réglable, de sorte que l'intensité du champ magnétique est ajustée en modifiant l'ampleur du courant. La puissance du champ magnétique dépend des propriétés magnétiques et des exigences de fonctionnement des matières premières traitées.

- Utiliser un champ magnétique plus faible pour les minéraux à fort magnétisme et les opérations d'enrichissement.

- Utilisez un champ magnétique plus puissant pour les minéraux faiblement magnétiques et les opérations de numérisation.

Lorsque le courant est constant, la modification de la taille de la fente de travail peut entraîner une modification simultanée de l'intensité et du gradient du champ magnétique. Par conséquent, les effets de la modification du courant et de la fente de travail ne sont pas les mêmes. La réduction de la fente de travail entraîne une forte augmentation de la force du champ magnétique. La taille de la fente de travail est déterminée par la taille des particules de la matière première traitée et par les exigences du travail. Elle est plus grande pour les niveaux plus grossiers et plus petite pour les niveaux plus fins. Lors du balayage, il convient d'ajuster l'intervalle de travail au minimum afin d'améliorer le taux de récupération ; lors de la sélection, il est préférable d'augmenter l'intervalle de travail afin de réduire la non-uniformité de la distribution du champ magnétique entre les deux pôles et d'augmenter les particules minérales magnétiques vers les dents du disque. Pour augmenter la sélectivité de la séparation et améliorer la qualité des produits magnétiques, il est nécessaire d'augmenter le courant de manière appropriée pour compenser la réduction de l'intensité du champ magnétique due à l'augmentation de l'entrefer.

Autres conseils

Ajuster la distance entre le rouleau magnétique et la plaque de distribution

La distance entre la plaque de matériau et le tambour magnétique est essentielle pour la présélection. Plus l'espace entre les cloisons est réduit, plus les pépites de magnétite sont pauvres et ne peuvent être récupérées, ce qui réduit le taux d'utilisation des ressources en minerai ; plus la distance entre les cloisons est grande, plus les minéraux de la gangue ne seront pas bien séparés et plus la qualité du broyage diminuera, ce qui n'est pas propice à l'efficacité du broyage. En fonction des propriétés du minerai, la distance entre la plaque de distribution et le tambour est ajustée de manière à ce que la gangue puisse être entièrement rejetée et à garantir la récupération totale des produits magnétiques et le taux de récupération du concentré d'enrichissement à sec. Réglage de la hauteur de la plaque de séparation du matériau du séparateur magnétique à sec La plaque de séparation du matériau du séparateur magnétique affecte directement l'effet de séparation du séparateur magnétique. Si la plaque de séparation est trop basse, les blocs de magnétite extrêmement pauvres ne peuvent pas être récupérés correctement. Le taux d'utilisation des ressources minérales est réduit ; si la plaque de séparation est trop haute, les minéraux de la gangue ne sont pas complètement rejetés, ce qui affecte l'effet de séparation du séparateur magnétique à sec. Ajuster la hauteur de la plaque de séparation de la séparation à sec en fonction des conditions spécifiques afin que la séparation à sec puisse non seulement garantir un certain ratio de résidus, mais aussi permettre aux minéraux non magnétiques d'être mieux rejetés.

Augmenter l'alimentation plate et essayer de rendre la couche de matière sèche fine et uniforme.

D'une manière générale, plus le séparateur magnétique est éloigné de la surface du tambour, plus l'atténuation magnétique est importante. Si le flux de matériau est trop épais, les particules magnétiques et non magnétiques seront mélangées, ce qui affectera l'effet de séparation du minerai. La distribution des couches est idéale si les particules peuvent être séparées sur la bande. L'augmentation du dispositif de nivellement de la couche de matériau avant la sélection à sec et l'utilisation de la largeur effective de la bande pour rendre la couche de matériau de sélection à sec fine et uniforme garantissent l'effet de la sélection à sec.

JXSC Mine Machinery Factory possède de nombreuses années d'expérience dans la production de séparateurs magnétiques. Les séparateurs magnétiques secs produits par JXSC ont un champ magnétique de surface profond, un grand angle d'enroulement du système magnétique, un champ magnétique stable et un système de transmission stable et fiable. Ils peuvent améliorer de manière significative la qualité du minerai entrant dans le broyeur. Vous pouvez demander plus d'informations sur les séparateurs magnétiques ou consulter les solutions pour minerais.

DERNIERS PRODUITS

Alimentateur à double vis

【Capacité d'alimentation】 10-160 t/h【Power】 2.2-...

Convoyeur tubulaire à vis

【Capacité】6-50 m3/h【Procesible Material】 ...

Alimentateur de plaques lourdes

Capacité : 100-240 m3/h Puissance : 15-45 kW Vitesse : 0...

DERNIÈRES NOUVELLES

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium

- Comment séparer le minerai de scheelite ?

- Exploration de la flottabilité des sulfures de cuivre et des procédés de flottation