Depuis que le processus de cyanuration a été appliqué aux mines d'or et d'argent en 1887, il a une histoire de près de cent ans et le processus est relativement mature. En raison de son taux de récupération élevé et de sa forte adaptabilité au minerai, il reste l'une des principales méthodes de production d'or.

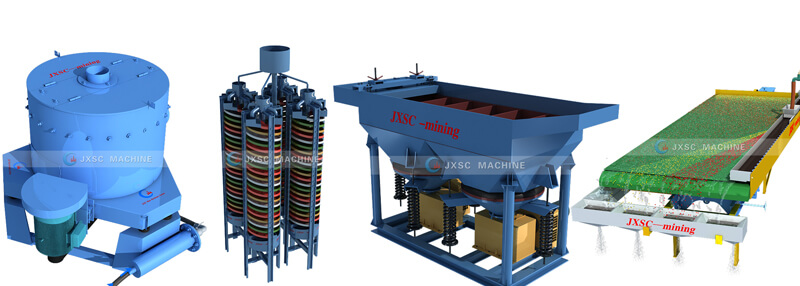

Le processus de cyanuration peut être divisé en cyanuration par agitation et cyanuration par diafiltration. Cyanuration par agitation pour le traitement des résidus séparés par gravité et contenant du mercure et des concentrés aurifères de flottation, ou pour la cyanuration totale des boues. La cyanuration par diafiltration pour le traitement des résidus de flottation et des minerais aurifères à faible teneur par lixiviation en tas.

Le processus de cyanuration conventionnel est un processus très avancé, qui comprend la préparation des matières premières de lixiviation, la lixiviation au cyanure par agitation, la séparation solide-liquide par lavage à contre-courant, la purification et la désoxydation du liquide de lixiviation, le remplacement de la poudre de zinc et le décapage, ainsi que la fonte des lingots.

a. Préparation des matières premières pour la lixiviation : concasser et broyer le minerai, préparer une boue adaptée à la lixiviation au cyanure. La finesse du broyage dépend des caractéristiques d'inclusion de l'or naturel. Pour le minerai de veine de quartz contenant de l'or, il est généralement broyé à 60-70%-200 mesh ; tandis que pour le minerai d'or contenant des minéraux sulfurés, il s'agit principalement de flottation et d'enrichissement, et le concentré est rebroyé à 90-95%-325 mesh ; pour le minerai à forte teneur en arsenic ou en pyrrhotite, on procède au grillage du concentré de flottation, à la désulfuration et à l'élimination de l'arsenic, et à la calcination pour la cyanuration ; en outre, certains minerais contiennent beaucoup de carbone et interfèrent avec la lixiviation au cyanure.

b. Lixiviation cyanurée par agitation : dans des conditions de concentration de la boue de 35 à 501 TTP3, de pH de 10 à 10,5 et de concentration de cyanure de 0,03 à 0,061 TTP3, le mélange est entièrement agité et lixivié pendant plus de 24 heures. Plus de 95% d'or sont dissous sous la forme d'un complexe de cyanure d'or.

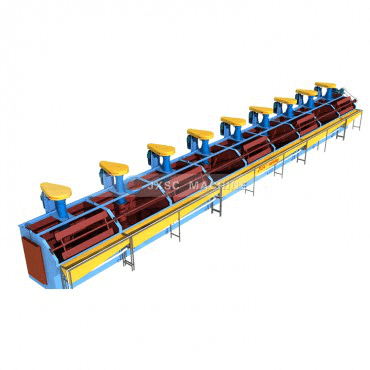

Le réservoir de mélange et d'immersion est de deux types : le type d'agitation mécanique et le type d'agitation par air.

c. Lavage à contre-courant séparation solide-liquide : Afin de séparer complètement le lixiviat de cyanure du résidu d'or, plusieurs épaississeurs sont généralement utilisés pour former un lavage à contre-courant en plusieurs étapes.

d. Purification et désoxydation du lixiviat : Le lixiviat (solution prégnante) obtenu à l'issue de l'opération de lavage contient généralement 70 à 80 ppm ou plus de suspension solide. Afin de préparer les conditions pour l'opération de remplacement de la poudre de zinc, il est nécessaire de réduire la teneur en matières en suspension dans le liquide noble à 5 à 7 ppm et la teneur en oxygène à 1 ppm ; le liquide noble doit donc être purifié et désoxydé.

e, remplacement de la poudre de zinc et décapage : remplacement du complexe de cyanure d'or dans la solution par de la poudre de zinc pour précipiter l'or. Afin d'obtenir une réaction de déplacement plus efficace de la poudre de zinc, un sel de plomb d'environ 0,005% et une concentration de cyanure d'environ 0,05% doivent être maintenus dans la solution.

f, fusion du lingot : boue d'or et flux généralement selon 1:0,8 ~ 1, le ratio de borax 30 ~ 40%, salpêtre 25%, sable de quartz 15 ~ 20%, fluorite 5 ~ 10%, l'autre étant la soude, l'oxydation du manganèse, etc. Le laitier est fondu à une température de four de 1000 à 1100°C pendant environ 3 heures pour obtenir un lingot d'or (or composite) contenant 85% ou plus d'or et d'argent.