Um depósito polimetálico específico de tungsténio, molibdénio, bismuto e fluorite é um depósito polimetálico dominado por tungsténio e bismuto, acompanhado de molibdénio, estanho, fluoritee granada.

Propriedades do minério

Composição química dos minérios

A síntese química do minério é apresentada na Tabela 1. Os resultados da análise de fase do tungsténio, molibdénio, bismuto e ferro do minério são apresentados nos quadros 2, 3, 4 e 5.

| Tabela 1: Resultados da análise da composição química do minério (%) | ||||||||||||

| Elemento | WO3 | Mo | Bi | Sn | TFe | Mn | Pb | Zn | Cu | Ser | S | P |

| Conteúdo | 0.55 | 0.083 | 0.18 | 0.073 | 6.82 | 0.64 | 0.09 | 0.15 | 0.03 | 0.009 | 0.68 | 0.015 |

| Elemento | C | F | FeO | TiO2 | CaO | MgO | SiO2 | Al2O3 | K2O | Na2O | Au | Ag |

| Conteúdo | 0.78 | 8.02 | 3.62 | 0.10 | 21.92 | 0.76 | 43.31 | 9.34 | 1.58 | 0.74 | 0,06 g/t | 6,4 g/t |

| Quadro 2: Resultados da análise da fase química do minério de tungsténio (%) | |||||

| Fase de tungsténio | Scheelite | Wolframite | Tungsténio Hua | Silicato | Tungsténio total |

| WO3 Conteúdo | 0.38 | 0.17 | 0.008 | 0.003 | 0.561 |

| WO3 Taxa de distribuição | 67.74 | 30.30 | 1.43 | 0.53 | 100.0 |

| Tabela 3: Resultados da análise da fase química do minério Molibdénio (%) | ||||

| Fase de molibdénio | Molibdenite | Scheelite | Molibdénio | Molibdénio total |

| Molibdénio Conteúdo | 0.0753 | 0.0032 | 0.0045 | 0.062 |

| Molibdénio Taxa de distribuição | 90.72 | 3.86 | 5.42 | 100.0 |

| Tabela 4: Resultados da análise da fase química do minério Bismute (%) | ||||

| Fase de Bismuto | Bismutite | Bismuto natural | Óxido de bismuto | Bismuto total |

| Bismuto Conteúdo | 0.115 | 0.0282 | 0.0273 | 0.1705 |

| Bismuto Taxa de distribuição | 67.45 | 16.54 | 16.01 | 100.0 |

| Tabela 5: Resultados da análise da fase química do minério de ferro (%) | ||||

| Fase do ferro | Sulfureto de ferro | Ferro magnético | Silicatos, etc. | Ferro total |

| Ferro Conteúdo | 0.35 | 1.40 | 5.07 | 6.82 |

| Ferro Taxa de distribuição | 5.13 | 20.53 | 74.34 | 100.0 |

O quadro 1 mostra que o tungsténio, o bismuto e o molibdénio são os principais elementos valiosos do minério e que o ferro e o flúor são elementos úteis associados. Como se pode ver nos quadros 2 a 5, o tungsténio existe principalmente sob a forma de scheelite e wolframite. A taxa de distribuição total de tungsténio preto e branco é de 98,04%, e o rácio das taxas de distribuição de tungsténio preto e branco é de 1 2,3. O flúor encontra-se principalmente na fluorite. Embora o teor de ferro do minério seja baixo, apenas 6,82%, os resultados da análise de fase mostram que cerca de 20% do ferro existe na magnetite e pode ser reciclado pelo método de separação magnética.

Composição mineral do minério

Existem 73 minerais no minério. Os minerais de tungsténio incluem a scheelite, a wolframite, a scheelite pseudo-semi-artificial e os minerais de tungsténio. Minerais de crómio incluem a molibdenite e a molibdenite. Os minerais de bismuto incluem a bismutite, a bismutite natural, a bismutite e a bismutite ortorrômbica. Os minerais de molibdénio incluem a molibdenite e a molibdenite. Outros minerais metálicos incluem a cassiterite, a calcopirite e a bornite, piritemagnetite, etc. Os minerais não metálicos incluem a granada, a fluorite e a calcite, quartzo, anfibólio de tartaruga, clorite e mica.

Tamanho da partícula do mineral principal

A distribuição granulométrica dos principais minerais do minério é apresentada na Tabela 6.

| Tabela 6: Distribuição do tamanho das partículas dos principais minerais (%) | |||||||

| Tamanho das partículas | Scheelite | Wolframite | Bismutite | Molibdenite | Fluorite | Pirite | Granada |

| 0.417 | 4.14 | 5.28 | 2.75 | 23.53 | 41.47 | 40.31 | |

| -0.47+0.295 | 1.38 | 1.72 | 3.95 | 1.34 | 10.29 | 11.21 | 13.95 |

| -0.295+0.208 | 2.7 | 17.00 | 2.40 | 1.95 | 11.80 | 9.19 | 13.48 |

| -0.208+0.147 | 4.65 | 5.65 | 2.60 | 1.62 | 8.76 | 8.26 | 9.08 |

| -0.147+0.104 | 6.06 | 13.32 | 3.65 | 11.95 | 10.34 | 7.62 | 8.31 |

| -0.104+0.074 | 5.71 | 5.31 | 2.31 | 9.59 | 8.82 | 5.90 | 5.72 |

| -0.074+0.04 | 12.06 | 19.44 | 9.46 | 13.49 | 10.80 | 7.14 | 4.88 |

| -0.043+0.020 | 20.81 | 10.59 | 12.00 | 20.56 | 11.29 | 5.14 | 3.79 |

| -0.020+0.015 | 17.10 | 5.98 | 7.19 | 11.34 | 1.80 | 1.28 | 0.39 |

| -0.015+0.010 | 13.89 | 7.05 | 14.96 | 17.87 | 1.66 | 1.39 | 0.32 |

| -0.010 | 11.5 | 8.66 | 51.47 | 7.54 | 0.91 | 1.40 | 0.13 |

| O tamanho médio das partículas | 0.026 | 0.030 | 0.010 | 0.029 | 0.078 | 0.097 | 0.167 |

Como se pode ver na Tabela 6, a ordem decrescente do tamanho das partículas dos principais minerais é granada > pirite > fluorite > volframite, scheelite e molibdenite > bismutite.

Progresso da tecnologia de processamento de minerais

Aplicação do processo de flotação completo

Dado que os minerais de tungsténio são frágeis e fáceis de turvar durante os processos de trituração e moagem, são frequentemente utilizados métodos como a trituração em fases, a separação em fases, a trituração grosseira e a colheita precoce, o processo combinado de separação por gravidade-flotação, etc., para recuperar minerais de tungsténio de grão grosseiro. Para recuperar razoavelmente o molibdénio, o bismuto, o tungsténio e o espatoflúor no minério, são propostos os principais fluxos de processo de flotação total, separação por gravidade-flotação e flotação-separação por gravidade-flotação.

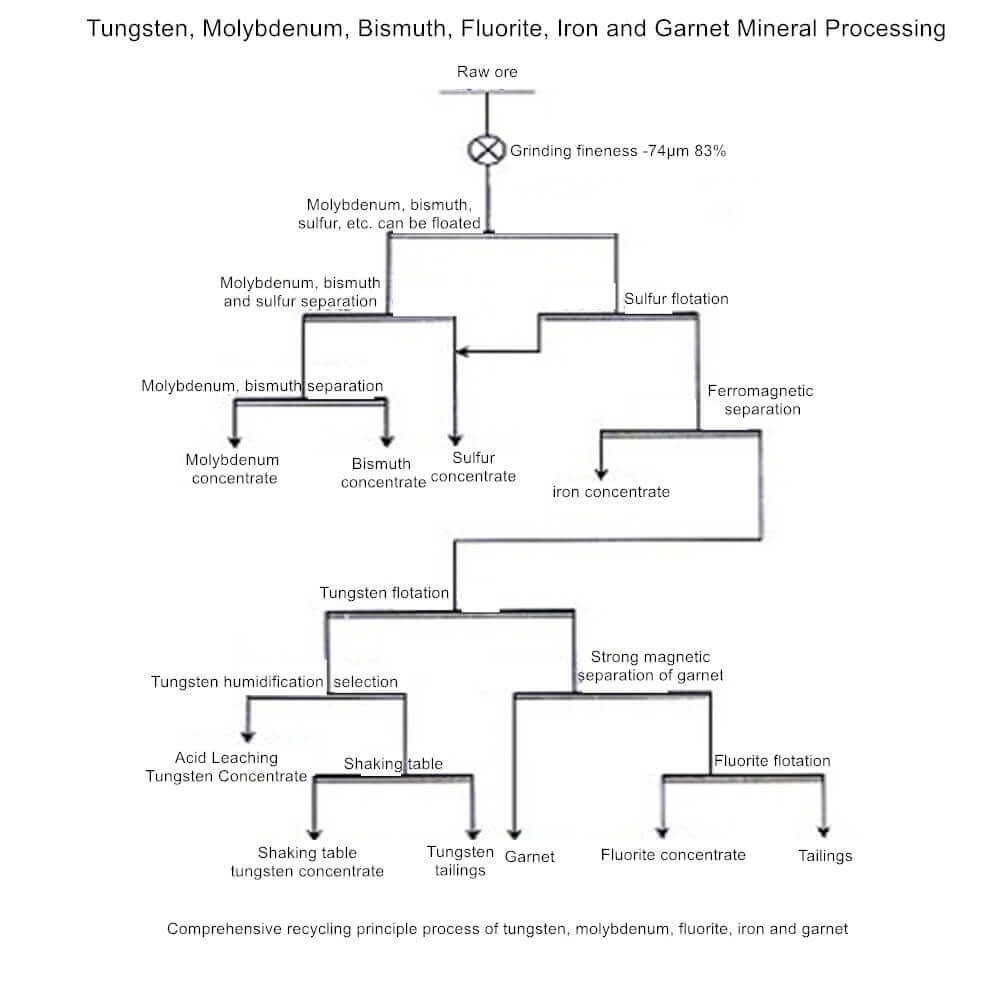

Processo de flotação completo

O minério em bruto é moído uma vez para o tamanho de partícula (90%-74μm), onde todos os minerais valiosos são dissociados em monómeros. O minério de sulfureto é flutuado primeiro, depois o mineral de tungsténio é flutuado e, finalmente, o espatoflúor é flutuado. A vantagem deste processo é que o minério de sulfureto é recuperado de uma só vez, apenas com a operação de flutuação, a lama é transportada sem problemas e o fluxo do processo é relativamente simples. A desvantagem é que o minério em bruto é finamente moído de uma só vez para o tamanho de partícula onde os monómeros minerais valiosos são dissociados, e o mineral de tungsténio é facilmente enlameado, o que afecta a melhoria da taxa de recuperação de tungsténio.

Processo de flotação por gravidade

O minério bruto é moído a -0,5 mm e é primeiro submetido à separação por gravidade para obter areia áspera de separação por gravidade. Os rejeitos são então moídos para um tamanho de partícula onde todos os minerais úteis são monómeros dissociados (90%-74μm), e depois o minério de sulfureto, minerais de tungsténio e fluorite. Após a separação por gravidade e a rebarbação, o minério de sulfureto e a scheelite são recuperados por sequência de flotação, e os rejeitos são recuperados por mesa de agitação para recuperar a volframite. Outro processo de espinha dorsal de separação por gravidade-flotação utiliza a separação por gravidade (calha em espiral) para processar a areia sedimentada no circuito de moagem e obter areia grossa por separação por gravidade. O resto do processo de espinha dorsal de separação por gravidade-flotação é o mesmo que o processo de espinha dorsal de separação por gravidade-flotação acima. A vantagem deste processo é que a moagem grosseira e a separação por gravidade podem recuperar o tungsténio e evitar a moagem excessiva de minerais de tungsténio, o que é benéfico para a recuperação do tungsténio. A desvantagem é que alguns minerais de sulfureto de molibdénio e sulfureto de bismuto também entram na areia áspera selecionada por gravidade com minerais de tungsténio de grão grosso. Portanto, existem dois sistemas para a recuperação de molibdénio, bismuto e tungsténio. O fluxo do processo é relativamente complicado, o que traz inconvenientes para a gestão da produção.

Fluxo do processo de flotação-gravidade-flotação

Moer o minério para 60%-65%-74μm, primeiro flutuar os minerais de sulfeto de molibdênio e bismuto, e realizar a separação por gravidade do rejeitos de flotação de minério de sulfureto para obter concentrado misto de tungsténio preto e branco e, em seguida, moer os rejeitos para 90%-74μm. A flotação sequencial recupera minérios de sulfureto, minerais de tungsténio e espatoflúor. Semelhante ao processo de espinha dorsal de separação por gravidade-flotação, a vantagem desse processo é que o tungstênio é recuperado por moagem grossa e separação por gravidade, o grau de lodo dos minerais de tungstênio é baixo e a taxa de recuperação de tungstênio é alta. A desvantagem é que a separação por gravidade da areia áspera e os rejeitos de flotação de minério de sulfureto requerem a recuperação de molibdénio, bismuto e tungsténio, e o fluxo do processo é complicado.

| Quadro 7: Vantagens e desvantagens de 3 processos | |||||

| Fluxo do processo | O grau de mudificação dos minerais de tungsténio | Sistema de Recuperação de Minerais de Molibdénio, Bismuto e Enxofre | Sistema de recuperação de minerais de tungsténio | Complexidade do processo | Gestão da produção |

| Flutuação total | Maior | 1 unidade | 1 unidade | Mais simples | Mais conveniente |

| Separação por gravidade - Flotação | Pequeno | 2 peças | 2 peças | Mais complexo | Inconveniente |

| Flotação - Separação por gravidade - Flotação | Pequeno | 2 peças | 2 peças | Mais complexo | Inconveniente |

Solução de flotação totalmente misturada para minério de sulfureto

O óleo não polar e os compostos sulfidrilo são utilizados como colectores para flotar todos os minerais de sulfureto do minério bruto. Os rejeitos entram no circuito de flotação de tungsténio, e é adicionada cal ao concentrado misto de minério de sulfureto para suprimir a pirite. Os rejeitos são concentrados de pirite, o produto de espuma é concentrado misto de molibdénio-bismuto, o produto de espuma é concentrado de molibdénio, minerais de molibdénio de flotação, o produto de espuma é concentrado de molibdénio e os rejeitos são concentrados de bismuto. Um fluxo de processo simples caracteriza o processo. A desvantagem é que a flutuabilidade natural dos minerais não é utilizada, a separação do molibdénio e do bismuto e a separação do bismuto e do enxofre são difíceis, e a qualidade do concentrado de molibdénio e do concentrado de bismuto poderia ser melhor.

Soluções flutuantes como o molibdénio e o bismuto

Utilizar óleo não polar como coletor para flotar todos os minerais de molibdénio e os minerais de bismuto mais facilmente flutuáveis do minério bruto. O concentrado misto de molibdénio-bismuto é adicionado com sulfureto de sódio para suprimir os minerais de bismuto, e os minerais de molibdénio são flotados. O produto de espuma é o concentrado de molibdénio, e o produto no tanque é o concentrado de bismuto.

- Adicionar colectores à base de mercapto aos rejeitos flutuantes, como o molibdénio e o bismuto, para inibir os minerais de bismuto e a pirite. Utilizar cal ou pó de branqueamento como inibidores para separar o bismuto e o enxofre e obter o concentrado de bismuto.

- O concentrado de enxofre e os rejeitos de flotação com mistura de bismuto e enxofre entram no circuito de flotação de tungsténio. Este processo utiliza plenamente a diferença natural de flutuabilidade dos minerais de sulfureto de molibdénio e bismuto. É mais fácil separar o concentrado de molibdénio e bismuto e o concentrado misto de bismuto e enxofre, e o índice de processamento mineral de molibdénio e bismuto é elevado. A desvantagem é que o número de operações de processo é grande.

Esquema de flotação mista de molibdénio e enxofre

O sulfureto de sódio é utilizado para suprimir os minerais de bismuto, a molibdenite e a pirite no minério bruto são misturados com flotação de óleo não polar e o sulfureto de sódio é adicionado ao concentrado misto de molibdénio-bismuto para análise de molibdénio-enxofre.

PRODUTOS MAIS RECENTES

Alimentador de correia

【Capacidade】 10-450 t/h 【Potência】 1,5-2,5 kW/Mete...

Alimentador de parafuso duplo

【Capacidade de alimentação】 10-160 t/h【Potência】 2.2-...

Transportador de parafuso tubular

【Capacidade】6-50 m3/h【Material processável】 ...