Métal est une substance brillante, dotée d'une bonne conductivité électrique, d'une bonne conductivité thermique, de bonnes propriétés mécaniques et d'un coefficient de résistance à la température positif. Les métaux forment une grande famille et 86 types de métaux existent dans le monde. En général, les métaux sont divisés en métaux ferreux et non ferreux selon leur couleur et leurs propriétés. Aujourd'hui, nous parlons principalement des métaux ferreux et de leur méthode d'enrichissement.

Que sont les métaux ferreux ?

Les métaux ferreux désignent principalement le fer et ses alliages, tels que l'acier, la fonte brute, les alliages de fer, la fonte, etc. Ils sont connus et utilisés pour leur résistance.

Application

- Les propriétés qu'ils possèdent les rendent parfaits pour être utilisés dans les secteurs industriels et architecturaux pour des projets tels que les gratte-ciel, les ponts, les projets ferroviaires et les véhicules.

- En raison de leurs propriétés magnétiques, les métaux ferreux sont largement utilisés dans divers appareils et moteurs. Les métaux ferreux ont toutefois une teneur élevée en carbone, ce qui les rend généralement plus susceptibles de rouiller ; l'acier inoxydable est une exception en raison de sa teneur en chrome, tout comme le fer forgé, en raison de la pureté de sa teneur en fer.

- Les métaux ferreux sont largement utilisés dans presque toutes les industries, notamment dans la fabrication de conteneurs d'expédition, de tuyauteries industrielles, d'automobiles, de voies ferrées, de navires et de nombreux outils commerciaux et domestiques.

Quels sont les métaux ferreux ?

Les métaux ferreux comprennent fer, chrome, manganèseet leurs alliagesLe fer, le chrome, le vanadium, le titane, etc. sont des métaux lourds tels que l'acier, la fonte, les ferro-alliages, le manganèse, le chrome, le vanadium, le titane, etc. Le fer, le chrome et le manganèse ne sont pas noirs. Le fer pur est blanc argenté, le chrome est blanc gris et le manganèse est blanc argenté.

- Acier

Il s'agit d'un terme général désignant les alliages fer-carbone dont la teneur en carbone est comprise entre 0,02% et 2,11% en masse. La composition chimique de l'acier peut varier considérablement, et l'acier contenant uniquement des éléments de carbone est appelé acier au carbone (acier au carbone) ou acier ordinaire. - Fer à repasser

Il s'agit d'un alliage fer-carbone dont la teneur en carbone est supérieure à 2%. La teneur en carbone de la fonte brute industrielle est généralement de 2,11%-4,3% et contient des éléments tels que Si, Mn, S et P. Elle est fondue à partir du minerai de fer dans un haut fourneau. - Fonte

Un terme général pour les alliages est principalement composé de fer, de carbone et de silicium. Dans ces alliages, la teneur en carbone dépasse celle qui peut être conservée dans une solution solide austénitique à la température eutectique. - Ferroalliage

Au sens large, le terme "ferro-alliage" désigne un produit ajouté à la fonte en fusion en tant que désoxydant, additif d'élément, etc., pendant la fabrication de l'acier afin que celui-ci présente des caractéristiques spécifiques ou réponde à des exigences particulières. - Manganèse

Le manganèse est un élément chimique, de symbole Mn et de numéro atomique 25. La substance simple est un métal de transition gris-blanc, dur, cassant et brillant. Le manganèse pur est un métal légèrement plus mou que le fer, et le manganèse contenant un petit nombre d'impuretés est dur et cassant et s'oxyde dans les endroits humides. - Chrome

Le chrome, de symbole chimique Cr et de numéro atomique 24, appartient au groupe VIB du tableau périodique des éléments. Le nom de l'élément vient du mot grec signifiant "couleur", car les composés du chrome ont des couleurs. L'aspect est le métal gris de l'acier, le métal le plus dur dans la nature.

Amélioration des métaux ferreux

Processus du fer

Il existe de nombreux types de minerai de fer, et différents traitement du minerai de fer sont également totalement différentes. Le processus d'enrichissement consiste à choisir différentes méthodes d'enrichissement en fonction des propriétés des différents minerais afin d'obtenir le meilleur effet d'enrichissement.

Technologie commune d'enrichissement du minerai de fer

Séparation magnétique du minerai

Minerai de magnétite simple : La plupart des minéraux de fer contenus dans le minerai de magnétite simple sont de la magnétite, qui a la plus longue histoire d'enrichissement et de production. En raison de la composition simple du minerai, la méthode de séparation magnétique faible est souvent utilisée.

Minerai de magnétite polymétallique : En général, le processus combiné de séparation magnétique faible et de flottation est adopté. La séparation magnétique faible permet de récupérer le fer et la flottation permet de récupérer le sulfure ou l'apatite.

Minerai de fer faiblement magnétique

Minerai de fer à faible magnétisme simple : 1. Séparation magnétique par grillage 2. Séparation par gravité, flottation, séparation magnétique forte ou processus combiné.

Minerai de fer polymétallique faiblement magnétique : Il utilise la séparation par gravité, la flottation, la séparation magnétique forte ou des processus combinés, et la récupération du phosphore ou du sulfure par flottation pour traiter ce type de minerai de fer.

Aimant-Rouge (anneau) Minerai de fer

Aimant simple - minerai de fer rouge (losange) : 1. Séparation magnétique faible combinée à la séparation par gravité, à la flottation et à la séparation magnétique forte. 2. Méthode de séparation magnétique par grillage magnétique ou processus parallèle à d'autres méthodes.

Contenant du minerai de fer rouge aimanté polymétallique (magnétite) : La méthode d'enrichissement de ce type de minerai est la plus complexe du minerai de fer, et un processus combiné de méthodes faiblement magnétiques et d'autres méthodes est généralement adopté, c'est-à-dire que l'on utilise la séparation faiblement magnétique pour récupérer la magnétite ; les minéraux de fer faiblement magnétiques sont récupérés par séparation par gravité, flottation ou séparation fortement magnétique et les composants associés sont récupérés par flottation.

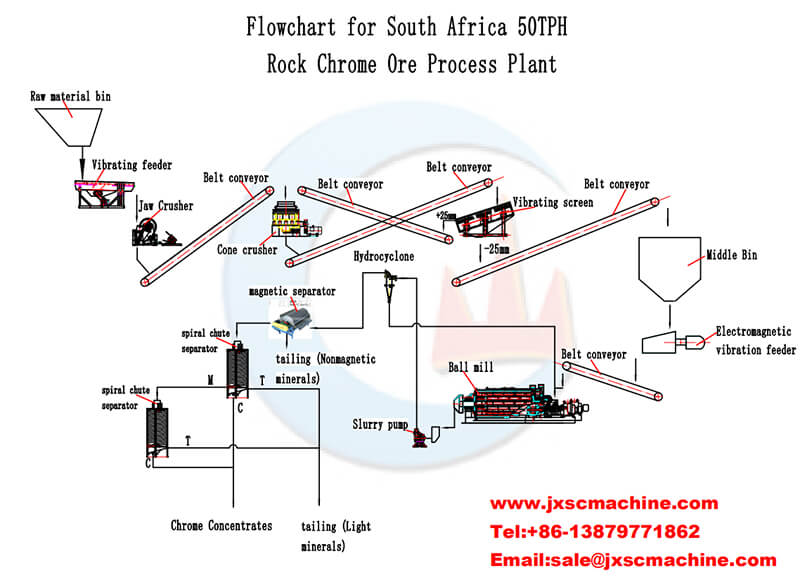

Processus du chrome

Le processus d'enrichissement du minerai de chrome adopte principalement le procédé méthode de séparation par gravité. L'équipement de pointe est le gabarit, table à secoussesséparateur à spirale, concentrateur centrifuge, chute en spiraleetc. Parfois, le concentré gravimétrique sera à nouveau sélectionné par une séparation solide faible ou magnétique afin d'améliorer encore la teneur du concentré de chrome et le rapport entre le chrome et le fer. En outre, certaines mines utilisent également des méthodes telles que la flottation et la floculation. Pour l'enrichissement du minerai de chrome, il convient de choisir la méthode d'enrichissement finale en fonction du rapport d'analyse du minerai et du rapport d'essai d'enrichissement.

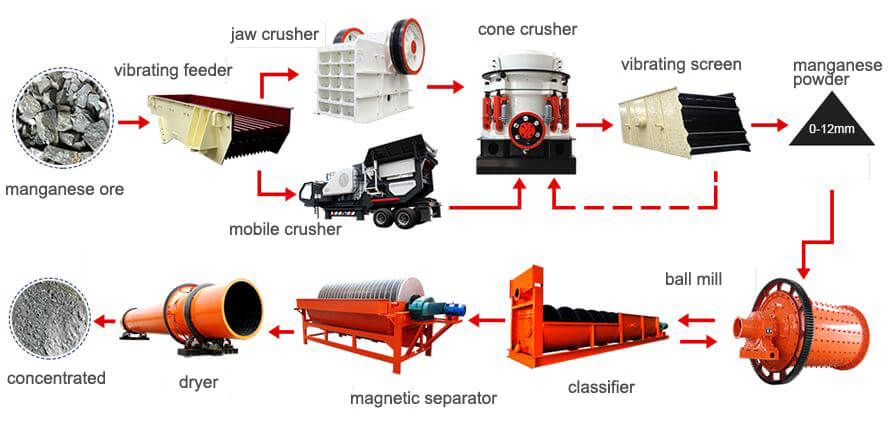

Traitement du manganèse

La plupart des minerais de manganèse étant à grains fins ou à grains fins incrustés, et contenant une quantité considérable de minerai à forte teneur en phosphate, de minerai à forte teneur en fer et de métaux précieux communs (associés), il est très difficile de les séparer. Les méthodes courantes d'enrichissement du manganèse sont les suivantes :

- Valorisation physique - Méthode de lavage et de criblage, méthode de séparation par gravité, méthode de séparation magnétique forte, méthode de flottation, méthode de valorisation combinée.

- Valorisation chimique - Méthode de lixiviation

- Enrichissement spécial - Méthode d'enrichissement par le feu

Dans la production actuelle, les méthodes d'enrichissement du manganèse sont les suivantes :

Minerai de carbonate de manganèse utilise principalement la séparation magnétique forte, l'enrichissement en milieu lourd et la flottation. Minerai d'oxyde de manganèse est principalement basé sur la séparation par gravité, utilisant principalement le processus de lavage-séparation par gravité ou le processus de lavage-réduction-grillage-séparation magnétique-séparation par gravité. Bien entendu, pour minerai de manganèse réfractaireil est souvent nécessaire de combiner deux, voire plusieurs méthodes d'enrichissement pour la séparation.

DERNIERS PRODUITS

Alimentateur à double vibration

【Capacité】30-300 t/h 【Taille d'alimentation】0-550 mm ...

Alimentateur à bande

【Capacité】 10-450 t/h 【Power】 1.5-2.5 kW/Mete...

Alimentateur à double vis

【Capacité d'alimentation】 10-160 t/h【Power】 2.2-...

DERNIÈRES NOUVELLES

- Comment fabriquer du sable de quartz artificiel ?

- Quels sont les réactifs et les problèmes de flottation pour le tantale-niobium ?

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium