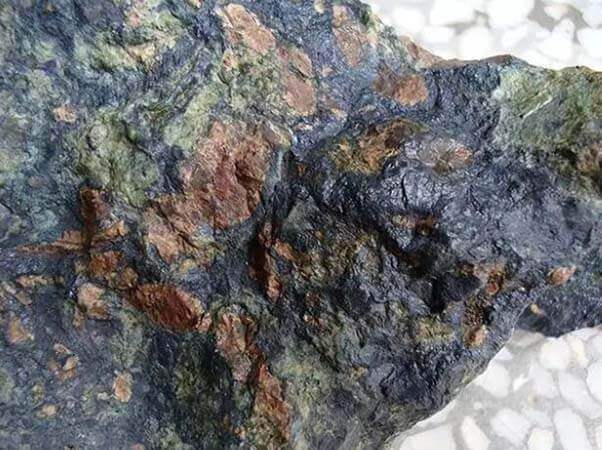

Le minerai de cuivre-molybdène se trouve principalement dans les gisements de cuivre porphyrique. Cette situation objective fait que la teneur en minerai brut est généralement faible et que les éléments rares et précieux tels que le rhénium, l'or et l'argent présents dans le minerai sont également courants. La sélection du cuivre et du molybdène est un véritable défi. Bien que des progrès et des innovations significatifs aient été réalisés dans le domaine des processus de séparation du cuivre et du molybdène et des réactifs, de nombreux problèmes de séparation subsistent, principalement dans les domaines suivants.

Problèmes liés au processus de séparation du cuivre et du molybdène

1. Résidus de médicaments

Les procédé de flottation mixte cuivre-molybdène entraîne une grande quantité de collecteur résiduel et affecte la séparation du cuivre et du molybdène. Augmenter l'analyse de la surface minérale et retirer le médicament du concentré mélangé, ce qui augmente la complexité du processus. Le dosage du médicament affecte également la séparation ultérieure dans une certaine mesure.

2. Broyage du concentré mélangé

Au cours du processus de flottation mixte cuivre-molybdène, les monomères ne se dissociant pas complètement, ils entraînent souvent d'autres organismes associés, et la taille des particules d'intercalation de la molybdénite est généralement fine. Le concentré grossier doit souvent être rebroyé. Le rebroyage peut facilement provoquer un surbroyage, une mudification, une attraction mutuelle et une cohésion de la gangue et des minéraux, ainsi que le phénomène de " boue-couverture " des minéraux, inhibant ainsi la flottation des minéraux et réduisant le taux de récupération du concentré.

3. L'influence d'autres minéraux

Le minerai de cuivre-molybdène contient d'autres minéraux bénéfiques ayant une flottabilité similaire, ce qui complique le processus, et l'ajout d'inhibiteurs affecte également la séparation du minerai de cuivre-molybdène et du minerai de cuivre-molybdène. cuivre et du molybdène. Une partie des minéraux de gangue à grain fin flotte avec les minéraux de molybdène après de nombreux traitements, ce qui réduit la teneur du concentré.

4. L'influence des ions spécifiques

Lorsque le pH est normal, certains ions peuvent modifier le comportement de flottation des minéraux : par exemple, lorsque l'effet de batterie du fer dans le broyage et la flottation du minerai fonctionne, des réactions d'oxydoréduction se produisent, et les ions calcium peuvent activer le sulfure de cuivre et affecter la séparation du cuivre et du molybdène. D'autre part, les ions calcium peuvent être adsorbés sur le bord de la molybdénite, comprimant l'espace d'adsorption des collecteurs, affectant les propriétés électrocinétiques de la surface de la molybdénite, réduisant ainsi la flottabilité de la molybdénite et le taux de récupération.

Dans la technologie d'enrichissement actuelle, la flottation mixte cuivre-molybdène doit sélectionner autant de minerai de molybdène que possible dans le concentré de cuivre. Cependant, la flottation mixte cuivre-molybdène molybdène doit être plus élevée, ce qui rend difficile une séparation harmonieuse par flottation. Même si la séparation n'est pas économique, elle pourrait être meilleure. En désespoir de cause, la plupart des concentrateurs doivent se résoudre à produire un concentré mixte de cuivre et de molybdène.

Comment résoudre la difficulté de séparer le cuivre et le molybdène ?

- Pour les minéraux de cuivre dominés par la chalcopyrite et la bornite, les inhibiteurs tels que le sulfure de sodium, le cyanure et l'arsenic sont très efficaces ;

- Pour les minéraux de sulfure de cuivre secondaire, l'effet inhibiteur du sulfure d'ammonium, du ferricyanure et du ferrocyanure, de l'oxydant, de l'hypochlorite et du peroxyde d'hydrogène est également bon ;

Toutes ces méthodes permettent de séparer le cuivre et le molybdène en faisant flotter le molybdène et en supprimant le cuivre grâce à des agents inhibiteurs. Cependant, en comparaison, il existe des méthodes plus appropriées pour obtenir de meilleurs effets de séparation par flottation :

- Élimination concentrée des médicaments : Il peut éliminer efficacement les produits chimiques en excès dans le concentré mélangé, à condition que la concentration de l'agitation et de l'ébauche soit appropriée.

- Chauffage à la vapeur : Il peut décomposer et détruire efficacement le film collecteur à la surface du minéral, accélérer l'absorption, inhiber le processus d'oxydation du sulfure et améliorer de manière significative l'indice de séparation.

- Le sulfure de sodium est ajouté par étapes : Le sulfure de sodium a un excellent effet inhibiteur sur les minéraux sulfurés métalliques. Son ajout à différents stades est plus propice à l'effet inhibiteur.

- L'azote peut également être utilisé pour la flottation : Le recyclage des réactifs lors de la séparation du cuivre et du molybdène consomme beaucoup en raison de l'oxydation. Du point de vue de l'économie des réactifs, l'utilisation de l'azote pour séparer le cuivre et le molybdène permet de réduire efficacement la teneur en réactifs. Toutefois, cette technologie n'est pas adaptée à la maîtrise du métier et requiert des exigences plus élevées.

Nouveau procédé de séparation du cuivre et du molybdène

1. Méthode de remplissage à l'azote

Étant donné que la plupart des inhibiteurs couramment utilisés pour séparer le cuivre et le molybdène sont des agents réducteurs, il est facile de les oxyder et de ne pas augmenter la consommation d'inhibiteurs. Pour réduire la réaction des inhibiteurs avec l'oxygène, certaines personnes utilisent de l'azote au lieu de l'air comme agent moussant, réduisant ainsi le nombre d'inhibiteurs.

2. Méthode de séparation magnétique à haut gradient pulsé

La méthode de séparation magnétique à haut gradient pulsé est une méthode de séparation des minerais à grains fins ayant de faibles propriétés magnétiques. Cette méthode est largement utilisée pour séparer le minerai de fer faiblement magnétique et la wolframite. La molybdénite est un minéral non magnétique (le coefficient de susceptibilité magnétique spécifique est de 0,098×10-9m3/kg). La chalcopyrite est un minéral faiblement magnétique (le coefficient de susceptibilité magnétique spécifique est de 0,844×10-6m3/kg). Il est possible de les séparer en contrôlant l'intensité d'un champ magnétique spécifique.

En utilisant cette méthode pour séparer le concentré mixte de cuivre-molybdène dans la mine de cuivre de Dexing, lorsque le minerai contient 24,77% de cuivre, 0,227% de molybdène, et que la finesse de -0,04mm représente 77,56%, sans élimination de médicaments et sans séchage, l'intensité du champ magnétique est de 0.1 Dans les conditions de T, ajouter une petite quantité de dispersant, et après un tri, le concentré de molybdène brut contenant 0,609% de molybdène est obtenu, le taux de récupération du molybdène est de 70,93%, la teneur en cuivre dans le concentré de cuivre est de 25,66%, et le taux de récupération du cuivre est de 76,27%. En tant que méthode de pré-enrichissement, cette méthode peut réduire la quantité de minerai pour l'enrichissement du molybdène flottant, réduire la consommation de produits chimiques et réduire les coûts de production.

3. Séparation par colonne de flottation

La collision dynamique des particules de minerai et des bulles d'air dans la colonne de flottation et la séparation statique des combinaisons de particules de bulles d'air étant meilleures, elle permet de séparer les minerais de molybdène fins et micro-grains et d'améliorer ainsi la teneur et le taux de récupération des minéraux de molybdène.

Un minerai de cuivre porphyrique ne peut pas obtenir de concentré de molybdène qualifié en séparant le cuivre et le molybdène. Le processus complet de séparation par colonne de flottation est utilisé pour obtenir des produits éligibles : la teneur du concentré de molybdène est de 45,86%, le taux de récupération est de 51,12% et la teneur en cuivre est de 1,12% % ; la teneur du concentré de cuivre est de 25,23%, le taux de récupération est de 87,57% et la teneur en molybdène est de 0,016%. Cette méthode a permis de résoudre avec succès le problème de la séparation du cuivre et du molybdène dans un minerai de cuivre porphyrique. Les colonnes de flottation ont permis de raccourcir le processus, de réduire considérablement le dosage des produits chimiques et d'améliorer l'efficacité de la séparation.

Lorsque la teneur en molybdène du concentré mixte est de 0,17% et que la teneur en cuivre est de 23,80%, en utilisant la colonne de flottation cyclono-statique à microbulles, la séparation grossière de la colonne de flottation - le broyage du concentré grossier - le processus de séparation statique en trois étapes, comparé au processus de séparation traditionnel de la machine de flottation, la teneur du concentré de molybdène a augmenté de 10,19% et le taux de récupération du molybdène a augmenté de 1,19%. Le processus est simple et permet de séparer les minéraux à grains fins dans le domaine de la flottation. Sa grande sélectivité et sa capacité de récupération constituent une nouvelle approche technique de la séparation du cuivre et du molybdène.

4. Méthode de chauffage

Une augmentation de la température peut renforcer l'effet inhibiteur de l'inhibiteur dans une certaine mesure. Le principe est que le chauffage peut décomposer, oxyder et désorber le film collecteur adsorbé à la surface de la pâte. En même temps, comme la surface du molybdène est moins susceptible d'être oxydée que celle d'autres minerais sulfurés, le chauffage peut augmenter la différence de flottabilité du cuivre et du molybdène, améliorant ainsi l'effet de l'inhibition du cuivre. En outre, le traitement thermique peut également réduire la dissolution de l'oxygène dans la pâte, réduisant ainsi le taux d'oxydation du sulfure de sodium et garantissant la concentration de HS- dans la pâte.

La méthode de chauffage n'a pas encore été promue et utilisée en Chine, alors qu'elle est courante dans les mines étrangères. Dans le processus de séparation du cuivre et du molybdène, la plupart des usines de traitement de l'ex-Union soviétique ont adopté un processus de chauffage direct à la vapeur. Le concentré mixte cuivre-molybdène en suspension contient du sulfure de sodium et introduit de la vapeur fraîche dans le réservoir de flottation pendant le processus de tri. La consommation inutile de sulfure de sodium est significativement réduite de 85% à 91%, et la quantité de verre d'eau est réduite de 50%. La teneur et le taux de récupération du concentré de molybdène s'en sont trouvés considérablement améliorés.

DERNIERS PRODUITS

Alimentateur à double vis

【Capacité d'alimentation】 10-160 t/h【Power】 2.2-...

Convoyeur tubulaire à vis

【Capacité】6-50 m3/h【Procesible Material】 ...

Alimentateur de plaques lourdes

Capacité : 100-240 m3/h Puissance : 15-45 kW Vitesse : 0...

DERNIÈRES NOUVELLES

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium

- Comment séparer le minerai de scheelite ?

- Exploration de la flottabilité des sulfures de cuivre et des procédés de flottation