Les tantale-niobite est principalement constitué de tantale, de niobium-étain, de tungstène, de lithium, de béryllium et d'autres minerais polymétalliques. Il se caractérise par une faible teneur en minerai brut, une composition minérale complexe, une densité minérale élevée et une grande fragilité. Les méthodes d'enrichissement sont principalement les suivantes séparation par gravité, séparation magnétique, séparation électrique, flottation et traitement chimique. Le processus d'enrichissement est généralement divisé en deux parties : dégrossissage et concentration.

Tantalite-niobite Dégrossissage

Le processus d'enrichissement primaire de l'ébauche de tantalite-niobite est le processus de séparation par gravité. Il utilise les procédés suivants : séparation par gravité-flotation-séparation par gravité, séparation par gravité-flotation (ou séparation par gravité)-séparation magnétique-séparation par gravité.

Processus par gravité

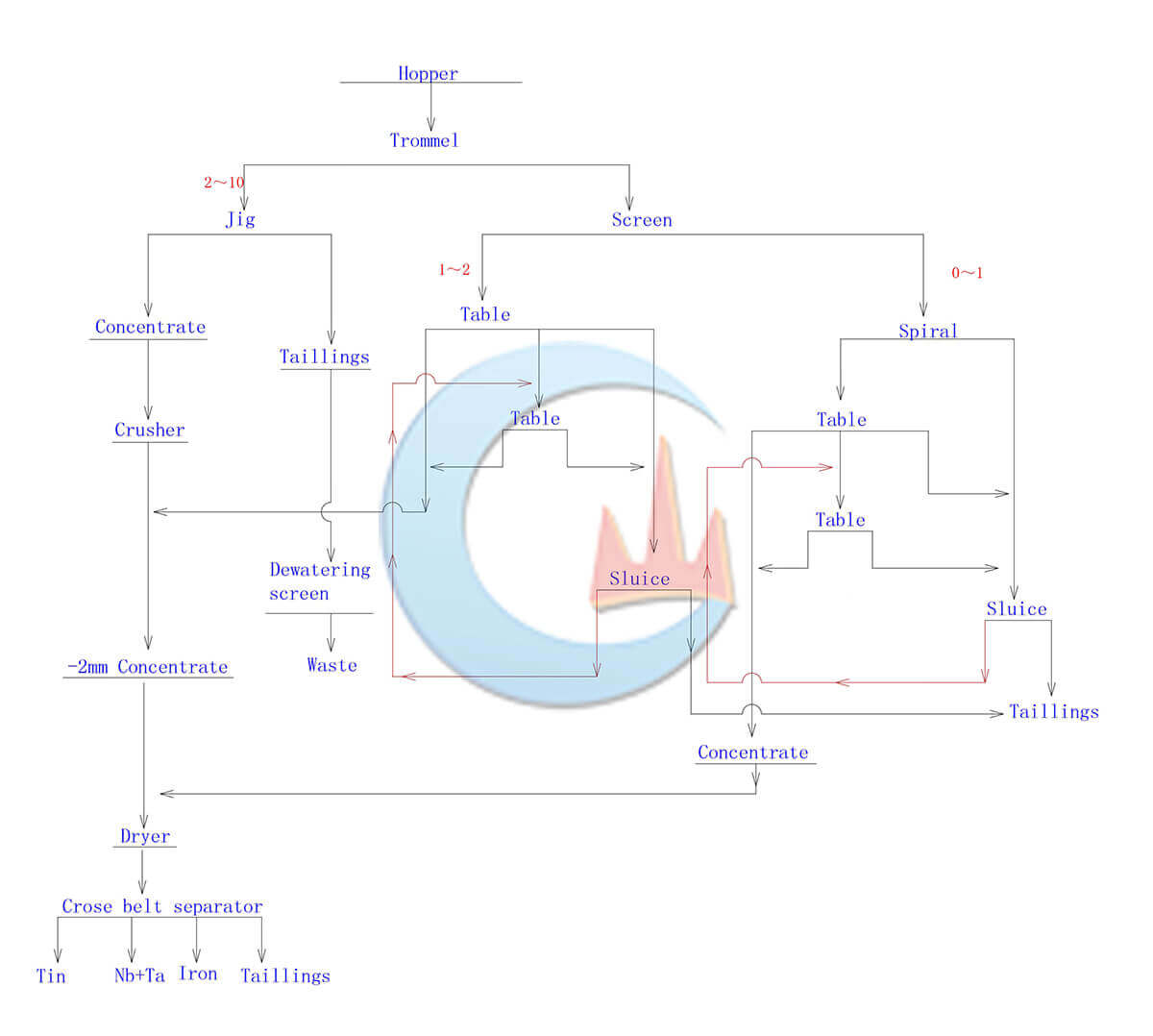

Le minerai de tantale et de niobium primaire adopte principalement un broyage par étapes et une séparation par gravité en plusieurs étapes. Un équipement de séparation est généralement ajouté au circuit de broyage pour récupérer les minéraux individuels à l'avance. En raison de la meilleure dissociation du monomère minéral, le placer de tantale et de niobium n'a généralement pas besoin d'être concassé et broyé. Il faut procéder à un criblage avant la sélection pour éliminer les blocs et les cailloux, puis à une sélection grossière. La tantalite-niobite à gros grain est dégrossie par un concentrateur à jig ou à spirale (y compris une chute à spirale rotative), le concentré dégrossissant est sélectionné par table à secousses; la tantalite-niobite à grain fin est sélectionnée par chute en spirale ou d'un secoueur. Les boues de tantale et de niobium sont rendues rugueuses par un concentrateur centrifuge ou un lit de retournement multicouche. Le concentré brut est sélectionné par une goulotte à courroie ou une goulotte à courroie rainurée combinée à une table à secousses. Ce procédé se caractérise par un investissement réduit, un faible coût et une moindre pollution de l'environnement. Mais l'efficacité de la séparation des boues est faible.

Gravité Sséparation – Flotation – Gravité Sséparation ou Gravité Sséparation – Flotation

La séparation par gravité est utilisée pour les matériaux à grains grossiers et fins, et la flottation est utilisée pour les boues. Avant la flottation, un cyclone de petit diamètre ou un concentrateur centrifuge est généralement utilisé pour la désimprégnation, puis le sulfosuccinate d'alkyle est utilisé comme collecteur, le silicate de sodium et l'acide oxalique sont utilisés comme régulateurs, et la flottation est effectuée dans des conditions de pH 2-3. Le concentré de flottation est sélectionné à l'aide d'un agitateur de boue Holman et d'une goulotte à bande à flux croisé ; ou l'acide styrène-phosphonique est utilisé comme collecteur, le fluorosilicate de sodium et le nitrate de plomb sont utilisés comme régulateurs, et la flottation est effectuée dans des conditions de pH 6, le concentré de flottation est sélectionné à l'aide d'une goulotte à bande vibrante ou d'une goulotte à bande à flux croisé, et l'acide hydroxamique et l'huile de transformateur (2:1) peuvent également être utilisés comme collecteurs, et l'hydroxyde de sodium et le silicate de sodium sont utilisés comme régulateurs. La flottation est effectuée dans des conditions de 8,5, et le concentré de flottation est additionné d'acide hydroxamique et d'huile de transformateur, et l'acide oxalique est utilisé comme inhibiteur, et la sélection est effectuée dans des conditions de pH 2,5-3. Les méthodes ci-dessus permettent d'obtenir un concentré de tantalite ou de niobite. Les caractéristiques de ce procédé sont les suivantes : l'indice de sélection est élevé, mais la teneur en tantale et en niobium de la boue fine éliminée est principalement proche de la teneur du minerai d'origine, la consommation de produits chimiques est importante et le coût de production est élevé.

Gravité Separation - Magnétique Séparation – Gravissement Sséparation

Les matériaux à gros grains sont séparés par gravité. La fraction à grain fin et la boue du minerai sont combinées à la séparation magnétique et à la séparation par gravité. Ce procédé se caractérise par une efficacité de tri élevée pour les minerais de tantalite et de niobium à grain fin, mais tous les minéraux de tantale et de niobium présents dans le minerai doivent avoir des propriétés magnétiques faibles.

Concentration de tantalite et de niobite

Les concentrés bruts de tantalite-niobite ont généralement une composition complexe et sont difficiles à séparer, nécessitant souvent l'utilisation d'une à deux méthodes ou d'une combinaison de méthodes telles que la séparation magnétique, la séparation par gravité, la séparation par flottation, la séparation électrique et le traitement chimique. En particulier, la séparation de la tantalite, de la niobite et de certains minéraux réfractaires nécessite une combinaison de diverses méthodes de tri. Par exemple, la tantalite-niobite est séparée du grenat et de la tourmaline, généralement par séparation magnétique, séparation électrique ou flottation.

Séparation magnétique

Leur susceptibilité magnétique spécifique : 2,4 × 10-5 cm3/g pour la tantalite, 2,5 × 10-5 cm3/g pour la niobite, 5,8 × 10-5 cm3/g pour la niobite à yttrium, 5,8 × 10-5 cm3/g pour la pierre de grenade et la tourmaline varie en fonction de leur teneur en fer. Lorsque la teneur en Fe2O3 du grenat passe de 7% à 25%, sa susceptibilité magnétique spécifique passe de 11×10-6 cm3/g à 124×10-6 cm3 /g (augmentation de 11 fois). Lorsque la teneur en Fe2O3 de la tourmaline passe de 0,3% à 13,8%, sa susceptibilité magnétique spécifique passe de 1,1×10-6 cm3/g à 30×10-6 cm3/g (augmentation de 30 fois). Afin d'améliorer la sélectivité de la séparation des minéraux dans le champ magnétique, on utilise généralement de l'acide (solide : liquide = 1:5) pour un traitement de courte durée (5-15 minutes) afin d'éliminer le fer à la surface des minéraux, puis de les séparer dans des champs magnétiques de différentes intensités.

Séparation électrique

Les matériaux sont criblés et classés à un niveau étroit, puis chauffés séparément et sélectionnés électriquement dans un champ électrique composite : généralement, basse tension (20-35 kV), distance considérable entre les pôles (80-100 mm), vitesse de rotation lente (faible force centrifuge) (tours du rouleau ou du tambour 33-38 tr/min). Les particules de -0,2~+0,08 mm sont généralement traitées à haute tension (35-45 kV), à faible distance entre les pôles (50-80 mm) et à grande vitesse (force centrifuge élevée) (vitesse de rotation du rouleau : 70-118 tr/min). La tantalite-niobite peut être séparée de la grenat.

Séparation par flottation

Séparation de la niobite et du grenat

Le collecteur utilise du sulfonate de cétyle de sodium et les régulateurs utilisent un composé de fluor pour séparer le niobate et le grenat.

Séparation du tantale-niobite de la monazite

Les qualités à gros grains sont généralement séparées par voie électrique. Pour les grains fins (-0,075 mm), les collecteurs utilisent de l'acide oléique ou de l'huile de son de riz, les régulateurs utilisent du carbonate de sodium (Na2CO3) et les agents inhibiteurs (Na2SiO3:Na2S=3:1) utilisent du silicate de sodium (Na2SiO3) et du sulfure de sodium (Na2S). L'émergence de monazite à un pH de 9 permet de séparer le fer-tantalite (niobite) de la monazite.

Séparation du spar fin et de la cassitérite

La qualité grossière est généralement sélectionnée par voie électrostatique (tension de 16 kV). Les qualités fines sont traitées avec de l'acide chlorhydrique 2% pendant 15 minutes. Le collecteur utilise ensuite 600 g/tonne de sulfate d'alkyle de sodium et l'inhibiteur utilise du fluorosilicate de sodium (Na2SiF6). La cassitérite émerge dans des conditions de pH 2-2,3, ce qui permet de séparer les fines particules de l'acide sulfurique. cassitérite.

Séparation du tantale-niobite et de la cassitérite magnétique

Un secoueur à vent sépare généralement la qualité à gros grains. Pour la qualité à grain fin, un nouveau procédé de séparation magnétique de grillage oxydatif (800-900℃) peut bien séparer la niobite de tantale, le rutile de tantale et la cassitérite.

Séparation du tantale-niobite et de la wolframite

On utilise généralement l'hydrométallurgie. Tout d'abord, le matériau est broyé à -0,04 mm, puis on ajoute du carbonate de sodium (Na2CO3) pour le grillage (800 ℃), ou on le cuit avec de l'alcali concentré sous pression normale. Après filtrage, le résidu du filtre est décomposé avec du HCl (5%) pour obtenir un concentré de tantale-niobium artificiel. Le filtrat est une solution de tungstate de sodium. Après ajustement à l'acide (pH2-2,5), extraction, neutralisation, cristallisation et autres procédures, il est possible d'obtenir tungstène (WO3).

Séparation de la niobite et du zircon

Il peut utiliser la séparation magnétique ou la flottation. Dans la flottation, le collecteur utilise l'oléate de sodium et les régulateurs utilisent le chlorure de plomb, le verre soluble, le chlorure de plomb et l'acide oxalique. Ils peuvent séparer le niobate de zircon.

DERNIERS PRODUITS

Alimentateur à double vis

【Capacité d'alimentation】 10-160 t/h【Power】 2.2-...

Convoyeur tubulaire à vis

【Capacité】6-50 m3/h【Procesible Material】 ...

Alimentateur de plaques lourdes

Capacité : 100-240 m3/h Puissance : 15-45 kW Vitesse : 0...

DERNIÈRES NOUVELLES

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium

- Comment séparer le minerai de scheelite ?

- Exploration de la flottabilité des sulfures de cuivre et des procédés de flottation