Un gisement polymétallique spécifique de tungstène, de molybdène, de bismuth et de fluorine est un gisement polymétallique dominé par les éléments suivants tungstène et bismuthaccompagné de molybdène, étain, fluorineet grenat.

Propriétés du minerai

Composition chimique des minerais

La synthèse chimique du minerai est présentée dans le tableau 1. Les résultats de l'analyse de phase du tungstène, du molybdène, du bismuth et du fer du minerai sont présentés dans les tableaux 2, 3, 4 et 5.

| Tableau 1 : Résultats de l'analyse de la composition chimique du minerai (%) | ||||||||||||

| Élément | WO3 | Mo | Bi | Sn | TFe | Mn | Pb | Zn | Cu | Être | S | P |

| Contenu | 0.55 | 0.083 | 0.18 | 0.073 | 6.82 | 0.64 | 0.09 | 0.15 | 0.03 | 0.009 | 0.68 | 0.015 |

| Élément | C | F | FeO | TiO2 | CaO | MgO | SiO2 | Al2O3 | K2O | Na2O | Au | Ag |

| Contenu | 0.78 | 8.02 | 3.62 | 0.10 | 21.92 | 0.76 | 43.31 | 9.34 | 1.58 | 0.74 | 0,06 g/t | 6,4 g/t |

| Tableau 2 : Résultats de l'analyse des phases chimiques du minerai de tungstène (%) | |||||

| Phase de tungstène | Scheelite | Wolframite | Tungstène Hua | Silicate | Total Tungstène |

| WO3 Contenu | 0.38 | 0.17 | 0.008 | 0.003 | 0.561 |

| WO3 Taux de distribution | 67.74 | 30.30 | 1.43 | 0.53 | 100.0 |

| Tableau 3 : Résultats de l'analyse de la phase chimique du minerai Molybdène (%) | ||||

| Phase de molybdène | Molybdénite | Scheelite | Molybdène | Molybdène total |

| Molybdène Contenu | 0.0753 | 0.0032 | 0.0045 | 0.062 |

| Molybdène Taux de distribution | 90.72 | 3.86 | 5.42 | 100.0 |

| Tableau 4 : Résultats de l'analyse de la phase chimique du minerai Bismuth (%) | ||||

| Phase Bismuth | Bismuthite | Bismuth naturel | Oxyde de bismuth | Bismuth total |

| Bismuth Contenu | 0.115 | 0.0282 | 0.0273 | 0.1705 |

| Bismuth Taux de distribution | 67.45 | 16.54 | 16.01 | 100.0 |

| Tableau 5 : Résultats de l'analyse de la phase chimique du minerai de fer (%) | ||||

| Phase de fer | Sulfure de fer | Fer magnétique | Silicates, etc. | Fer total |

| Le fer Contenu | 0.35 | 1.40 | 5.07 | 6.82 |

| Le fer Taux de distribution | 5.13 | 20.53 | 74.34 | 100.0 |

Le tableau 1 montre que le tungstène, le bismuth et le molybdène sont les principaux éléments précieux du minerai, tandis que le fer et le fluor sont des éléments utiles associés. Comme le montrent les tableaux 2 à 5, le tungstène existe principalement sous forme de scheelite et de wolframite. Le taux de distribution total du tungstène noir et blanc est de 98,04%, et le rapport entre les taux de distribution du tungstène noir et du tungstène blanc est de 1 2,3. Le fluor se trouve principalement dans la fluorine. Bien que la teneur en fer du minerai soit faible, seulement 6,82%, les résultats de l'analyse de phase montrent qu'environ 20% du fer se trouvent dans la magnétite et peuvent être recyclés par la méthode de séparation magnétique.

Composition minérale du minerai

Le minerai contient 73 minéraux. Les minéraux de tungstène comprennent la scheelite, la wolframite, la scheelite pseudo-sémitique artificielle et les minéraux de tungstène. Minéraux de chrome comprennent la molybdénite et la molybdénite. Les minéraux de bismuth comprennent la bismuthite, la bismuthite naturelle, la bismuthite et la bismuthite orthorhombique. Les minéraux de molybdène comprennent la molybdénite et la molybdénite. Les autres minéraux métalliques comprennent la cassitérite, la chalcopyrite et la bornite, pyritemagnétite, etc. Les minéraux non métalliques comprennent le grenat, la fluorine, la calcite, quartzamphibole de tortue, chlorite, et mica.

Principale taille des particules minérales

La distribution de la taille des particules des principaux minéraux du minerai est présentée dans le tableau 6.

| Tableau 6 : Distribution granulométrique des principaux minéraux (%) | |||||||

| Taille des particules | Scheelite | Wolframite | Bismuthite | Molybdénite | Fluorite | Pyrite | Grenat |

| 0.417 | 4.14 | 5.28 | 2.75 | 23.53 | 41.47 | 40.31 | |

| -0.47+0.295 | 1.38 | 1.72 | 3.95 | 1.34 | 10.29 | 11.21 | 13.95 |

| -0.295+0.208 | 2.7 | 17.00 | 2.40 | 1.95 | 11.80 | 9.19 | 13.48 |

| -0.208+0.147 | 4.65 | 5.65 | 2.60 | 1.62 | 8.76 | 8.26 | 9.08 |

| -0.147+0.104 | 6.06 | 13.32 | 3.65 | 11.95 | 10.34 | 7.62 | 8.31 |

| -0.104+0.074 | 5.71 | 5.31 | 2.31 | 9.59 | 8.82 | 5.90 | 5.72 |

| -0.074+0.04 | 12.06 | 19.44 | 9.46 | 13.49 | 10.80 | 7.14 | 4.88 |

| -0.043+0.020 | 20.81 | 10.59 | 12.00 | 20.56 | 11.29 | 5.14 | 3.79 |

| -0.020+0.015 | 17.10 | 5.98 | 7.19 | 11.34 | 1.80 | 1.28 | 0.39 |

| -0.015+0.010 | 13.89 | 7.05 | 14.96 | 17.87 | 1.66 | 1.39 | 0.32 |

| -0.010 | 11.5 | 8.66 | 51.47 | 7.54 | 0.91 | 1.40 | 0.13 |

| La taille moyenne des particules | 0.026 | 0.030 | 0.010 | 0.029 | 0.078 | 0.097 | 0.167 |

Comme le montre le tableau 6, l'ordre décroissant de la taille des particules des principaux minéraux est le suivant : grenat > pyrite > fluorite > wolframite, scheelite et molybdénite > bismuthite.

Progrès technologiques dans le domaine du traitement des minerais

Application du processus complet de flottation

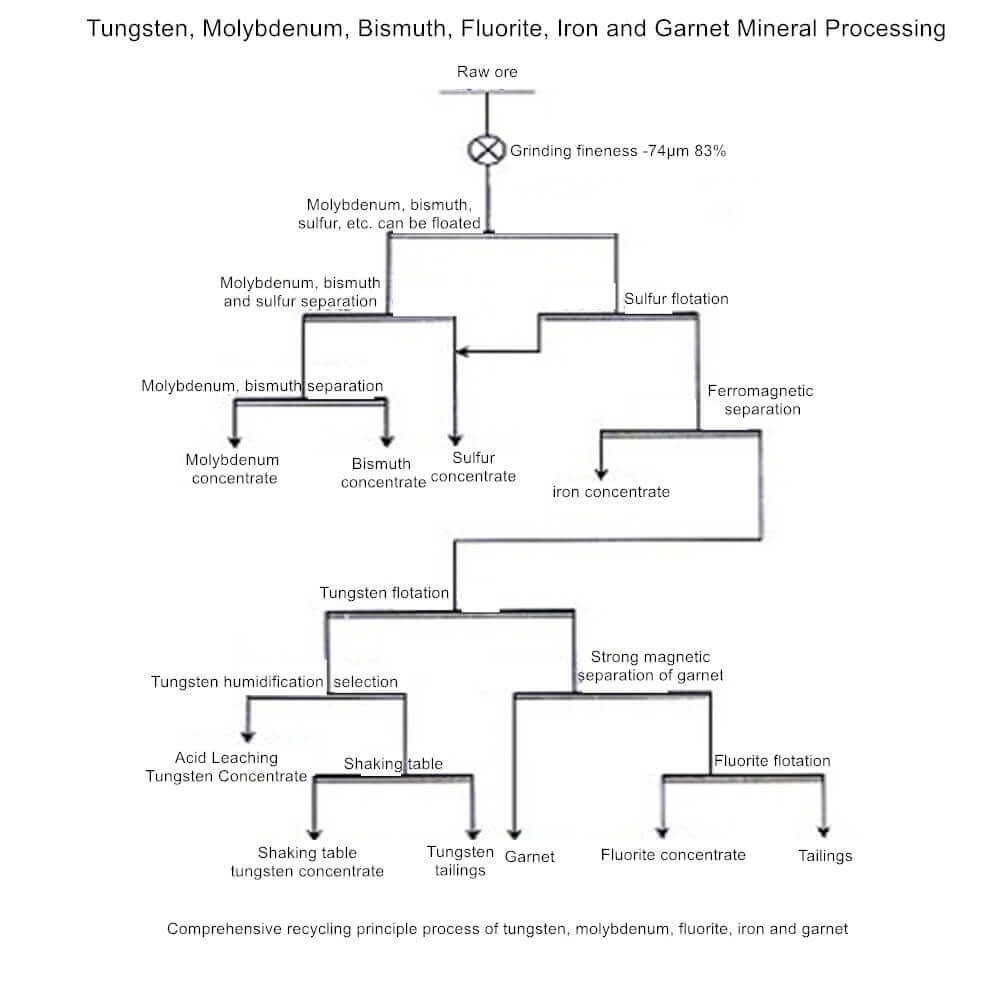

Comme les minéraux de tungstène sont fragiles et s'embourbent facilement au cours des processus de concassage et de broyage, des méthodes telles que le broyage par étapes, la séparation par étapes, le broyage grossier et la récolte précoce, le processus combiné de séparation par gravité et de flottation, etc. sont souvent utilisées pour récupérer les minéraux de tungstène à grain grossier. Pour récupérer raisonnablement le molybdène, le bismuth, le tungstène et le spath fluor dans le minerai, les principaux procédés de flottation totale, de séparation gravitaire-flottation et de flottation-séparation gravitaire-flottation sont proposés.

Processus de flottation complet

Le minerai brut est broyé une fois jusqu'à la taille des particules (90%-74μm), où tous les minéraux précieux sont dissociés en monomères. Le minerai de sulfure est d'abord floqué, puis le minerai de tungstène est floqué, et enfin le spath fluor est floqué. L'avantage de ce procédé est que le minerai de sulfure est récupéré en une seule fois, avec une seule opération de flottation, la boue est transportée en douceur et le flux du procédé est relativement simple. L'inconvénient est que le minerai brut est finement broyé en une seule fois pour atteindre la taille de particule où les monomères minéraux précieux sont dissociés, et que le minéral de tungstène est facilement embourbé, ce qui affecte l'amélioration du taux de récupération du tungstène.

Procédé de flottation par gravité

Le minerai brut est broyé à -0,5 mm et est d'abord soumis à une séparation par gravité pour obtenir du sable brut de séparation par gravité. Les résidus sont ensuite broyés à une taille de particule où tous les minéraux utiles sont monomères dissociés (90%-74μm), puis le minerai de sulfure, les minéraux de tungstène et la fluorine. Après la séparation par gravité et le rebroyage, le minerai de sulfure et la scheelite sont récupérés par flottation, et les résidus sont récupérés par table à secousses pour récupérer la wolframite. Un autre procédé de séparation par gravité et de flottation utilise la séparation par gravité (chute en spirale) pour traiter le sable décanté dans le circuit de broyage afin d'obtenir du sable brut par séparation gravimétrique. Le reste du processus de séparation gravimétrique-flottation est identique au processus de séparation gravimétrique-flottation ci-dessus. L'avantage de ce procédé est que le broyage grossier et la séparation par gravité peuvent récupérer le tungstène et empêcher le surbroyage des minéraux de tungstène, ce qui est bénéfique pour la récupération du tungstène. L'inconvénient est que certains minéraux de sulfure de molybdène et de sulfure de bismuth entrent également dans le sable grossier sélectionné par gravité avec les minéraux de tungstène à gros grains. Il existe donc deux systèmes de récupération du molybdène, du bismuth et du tungstène. Le déroulement du processus est relativement compliqué, ce qui entraîne des inconvénients pour la gestion de la production.

Processus de flottation-gravité-flottation

Broyer le minerai à 60%-65%-74μm, flotter d'abord les minéraux sulfurés de molybdène et de bismuth, et procéder à la séparation par gravité des minéraux sulfurés de molybdène et de bismuth. résidus de flottation de minerais sulfurés pour obtenir un concentré mixte de tungstène noir et blanc, puis broyer les résidus à 90%-74μm. La flottation séquentielle permet de récupérer les minerais sulfurés, les minéraux de tungstène et le spath fluor. Semblable au procédé de séparation gravimétrique-flottation, ce procédé présente l'avantage de récupérer le tungstène par broyage grossier et séparation gravimétrique, le degré de boue des minéraux de tungstène est faible et le taux de récupération du tungstène est élevé. L'inconvénient est que la séparation par gravité du sable grossier et les résidus de flottation du minerai sulfuré nécessitent la récupération du molybdène, du bismuth et du tungstène, et que le flux du processus est compliqué.

| Tableau 7 : Avantages et inconvénients des trois processus | |||||

| Déroulement du processus | Degré de mondanisation des minéraux de tungstène | Système de récupération du molybdène, du bismuth et du soufre | Système de récupération du minerai de tungstène | Complexité du processus | Gestion de la production |

| Pleine flottaison | Plus grand | 1 pièce | 1 pièce | Plus simple | Plus pratique |

| Séparation par gravité - Flottation | Petit | 2 pièces | 2 pièces | Plus complexe | Inconvénient |

| Flottation - Séparation par gravité - Flottation | Petit | 2 pièces | 2 pièces | Plus complexe | Inconvénient |

Solution de flottation entièrement mixte pour les minerais sulfurés

Des huiles non polaires et des composés sulfhydryles sont utilisés comme collecteurs pour flotter tous les minéraux sulfurés du minerai brut. Les résidus entrent dans le circuit de flottation du tungstène, et de la chaux est ajoutée au concentré mixte de minerai sulfuré pour supprimer la pyrite. Les résidus sont des concentrés de pyrite, le produit de mousse est un concentré mixte de molybdène et de bismuth, le produit de mousse est un concentré de molybdène, les minéraux de molybdène de flottation, le produit de mousse est un concentré de molybdène, et les résidus sont des concentrés de bismuth. Le procédé se caractérise par un flux simple. L'inconvénient est que la flottabilité naturelle des minéraux n'est pas utilisée, que la séparation du molybdène et du bismuth et la séparation du bismuth et du soufre sont difficiles et que la qualité du concentré de molybdène et du concentré de bismuth pourrait être meilleure.

Solutions flottantes telles que le molybdène et le bismuth

Utiliser une huile non polaire comme collecteur pour flotter tous les minéraux de molybdène et la plupart des minéraux de bismuth facilement flottables du minerai brut. Le concentré mixte de molybdène et de bismuth est additionné de sulfure de sodium pour supprimer les minéraux de bismuth, et les minéraux de molybdène sont flottés. Le produit de la mousse est le concentré de molybdène, et le produit dans le réservoir est le concentré de bismuth.

- Ajouter des collecteurs à base de mercaptos aux résidus flottants tels que le molybdène et le bismuth pour inhiber les minéraux de bismuth et la pyrite. Utiliser de la chaux ou de la poudre de blanchiment comme inhibiteurs pour séparer le bismuth et le soufre afin d'obtenir un concentré de bismuth.

- Le concentré de soufre et les résidus de flottation mixtes bismuth-soufre entrent dans le circuit de flottation du tungstène. Ce procédé utilise pleinement la différence naturelle de flottabilité des minéraux sulfurés de molybdène et de bismuth. Il est plus facile de séparer le concentré de molybdène et de bismuth et le concentré mixte de bismuth et de soufre, et l'indice de traitement des minéraux de molybdène et de bismuth est élevé. L'inconvénient est que le nombre d'opérations de traitement est élevé.

Schéma de flottation mixte de molybdène et de soufre

Le sulfure de sodium est utilisé pour supprimer les minéraux de bismuth, la molybdénite et la pyrite dans le minerai brut sont mélangés avec de l'huile de flottation non polaire, et le sulfure de sodium est ajouté au concentré mélangé de molybdène et de bismuth pour l'analyse du molybdène et du soufre.

DERNIERS PRODUITS

Alimentateur à bande

【Capacité】 10-450 t/h 【Power】 1.5-2.5 kW/Mete...

Alimentateur à double vis

【Capacité d'alimentation】 10-160 t/h【Power】 2.2-...

Convoyeur tubulaire à vis

【Capacité】6-50 m3/h【Procesible Material】 ...

DERNIÈRES NOUVELLES

- Quels sont les réactifs et les problèmes de flottation pour le tantale-niobium ?

- Traitement minéral du tantale et du niobium dans le monde

- Introduction et sélection d'un séparateur électromagnétique de boues

- Aperçu du processus de traitement du minerai de lithium

- Comment séparer le minerai de scheelite ?